- 服务热线:0755-86665401

-

- EN

随着汽车外型越来越时尚多变, 车灯的型态也变得越来越复杂。在汽车灯具结构件生产过程中,反射碗和壳体的尺寸精度和形位公差,直接影响灯具的光学性能。另外壳体存在很多安装孔位,需进行全方位的尺寸和孔位置精度检测,以保证其装配精度、密封性和外观质量。

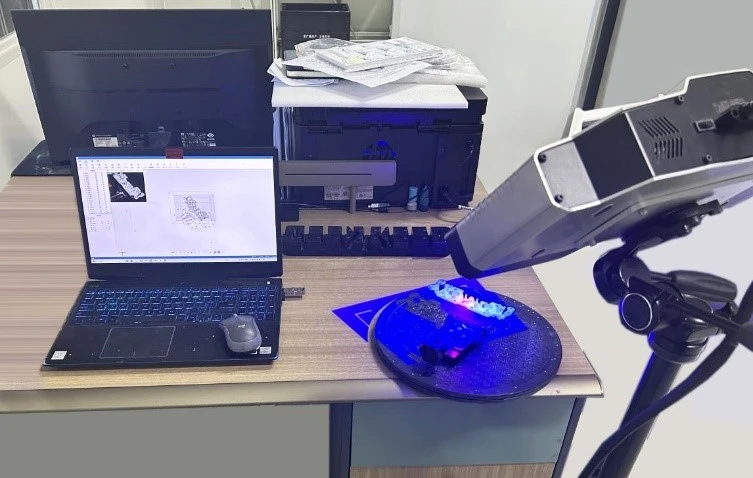

新拓三维XTOM拍照式蓝光三维扫描仪,使用蓝光条纹,有利于避免受外界光线条件的影响,搭配高分辨率工业相机,具备高效精准、非接触式、全方位数据获取、数字化检测等优势,显著提升生产效率、更精准地把控质量趋势。

车灯结构件多具有复杂的自由曲面、薄壁、细小特征(安装孔、卡扣、筋位),传统接触式测量(如三坐标)效率低下,难以全面覆盖。定制检具效率较快,但是存在操作繁琐、兼容性差、造价昂贵、测量结果数据没法记录等局限。

而且,传统检测报告多为数值列表,缺乏直观的全局形变可视化,不利于问题分析和工艺改进。

蓝光3D扫描技术方案

采用拍照式蓝光三维扫描仪,对车灯结构件进行全尺寸三维数字化检测,具有以下优势:

非接触、无损伤: 避免接触力对薄壁、易变形件的测量干扰。

高精度、高分辨率: 测量精度可达微米级,点距小,完美捕捉复杂曲面和细微特征。

全场测量:一次扫描即可获取工件表面数百万个数据点,实现真正意义上的“全尺寸”检测。

速度快: 通过多角度扫描,即可获取被测件3D数据模型,大幅提升检测效率。

便携灵活: 设备相对轻便,可在车间现场、实验室或供应商处使用。

直观可视化: 生成高精度三维点云模型,可进行直观的色谱偏差分析。

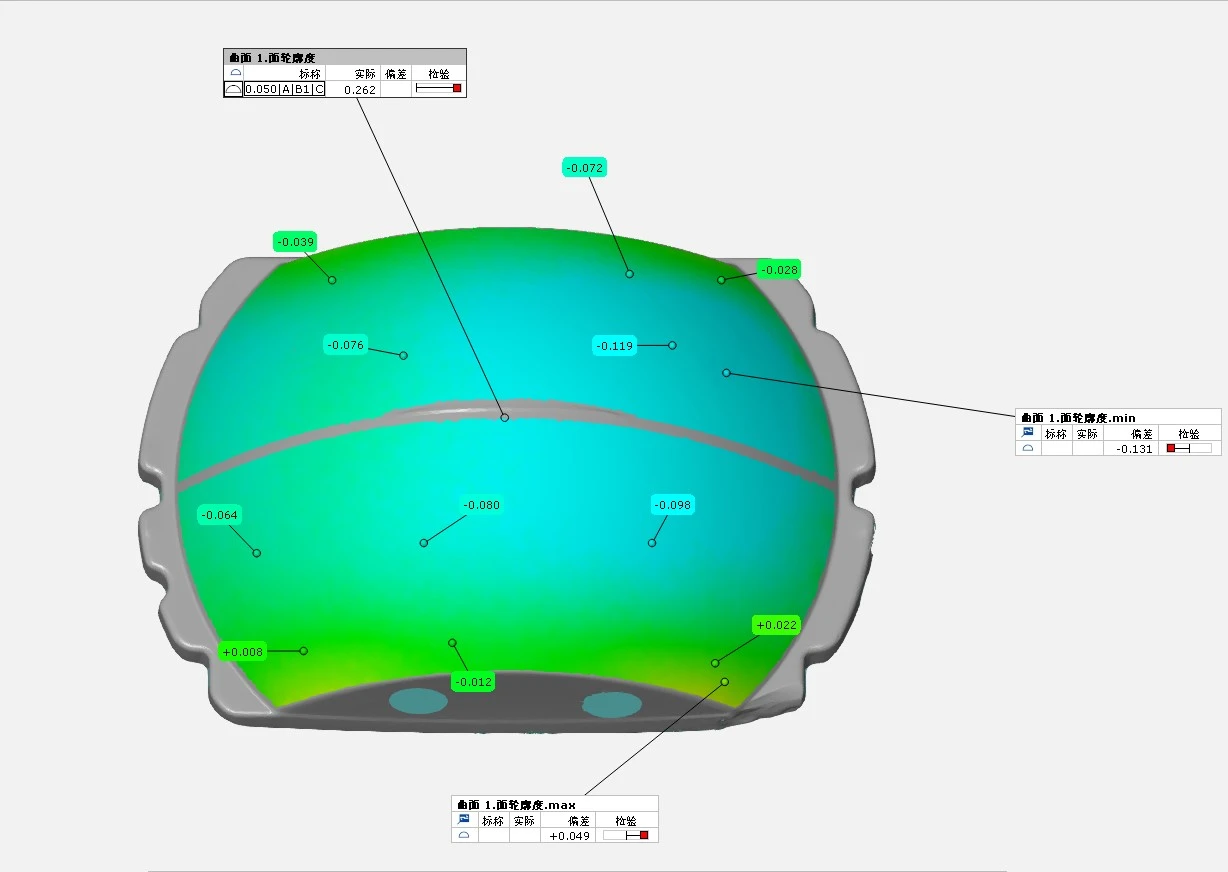

灯罩曲面全尺寸3D检测

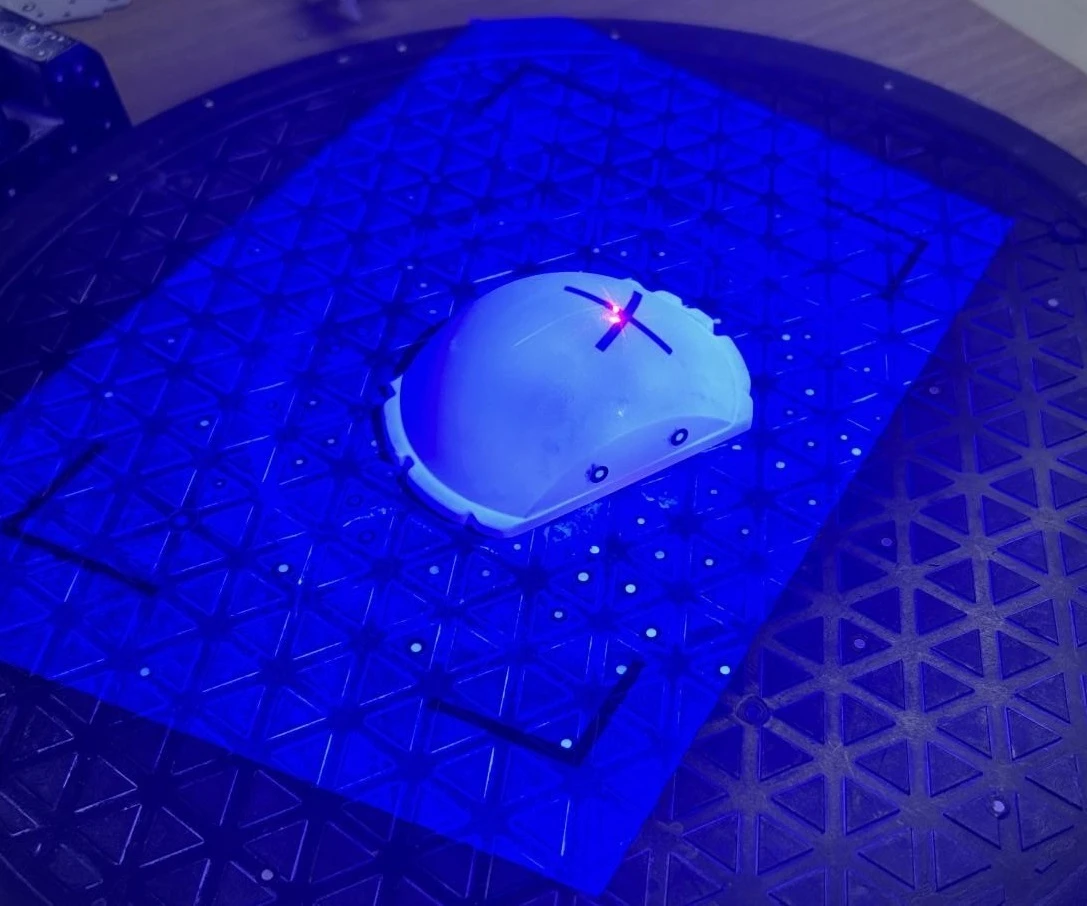

采用新拓三维XTOM拍照式蓝光三维扫描仪,获取灯罩注塑件曲面的准确、完整三维数据,将封装后的三维模型导入专业的检测软件中,与CAD设计模型进行比对。

通过生成的色谱图,可以直观地评估生产的产品与设计标准之间的偏差,从而判断其是否达到质量控制的标准。

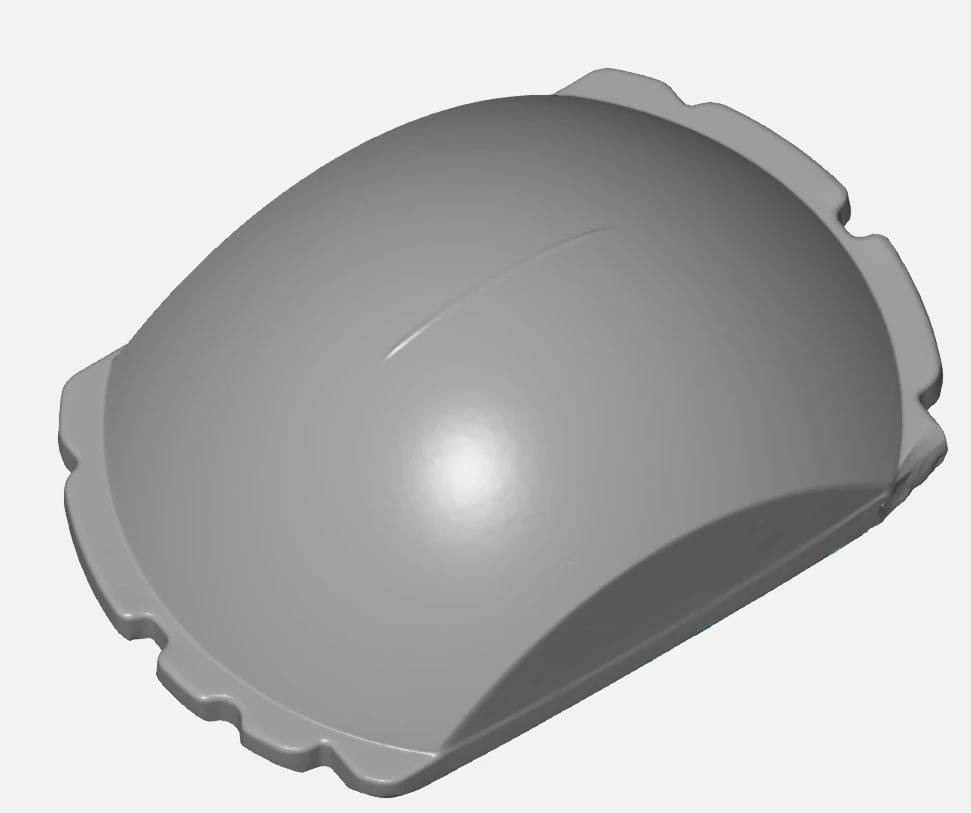

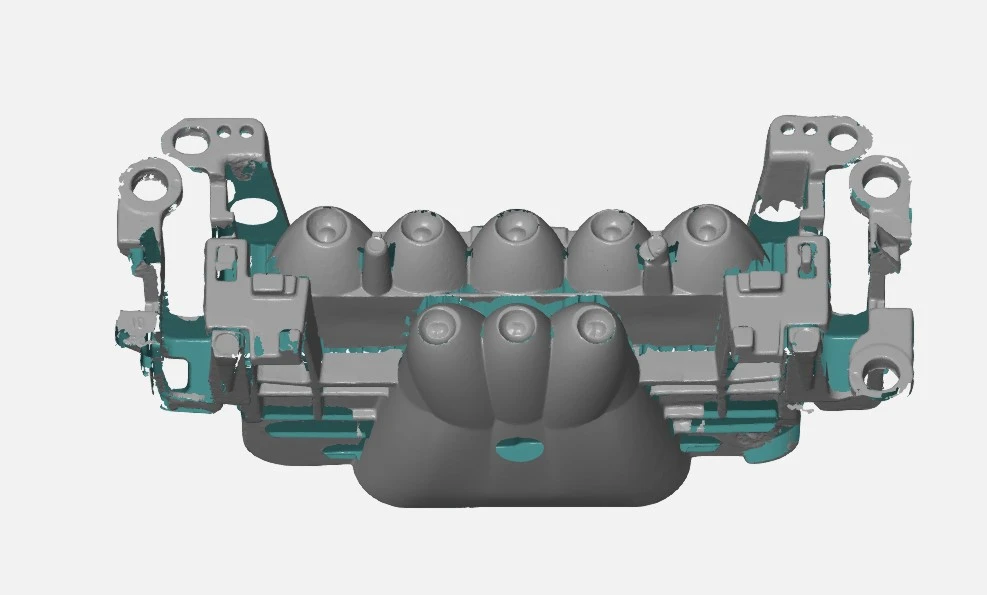

XTOM拍照式蓝光三维扫描仪,具有更高质量细节表现力,更优秀的曲率采样算法,在保证扫描细节的同时,节省尺寸分析时间。下图为通过3D扫描过程获取创建零件的3D模型。

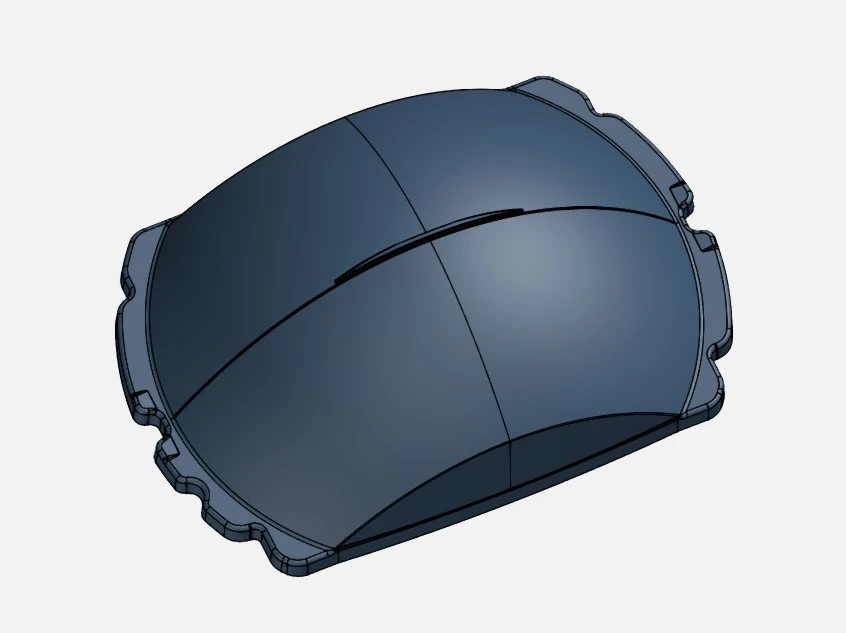

将扫描得到的三维点云数据导入三维检测软件中,与CAD设计模型进行比对,直观评估生产的产品与设计标准之间的偏差。下图为原始CAD设计模型:

结合三维检测软件,快速生成详细的可视化检测报告,及时发现和定位质量问题,并提供精确的数据分析,帮助厂商迅速调整,确保灯具注塑件的尺寸精度。

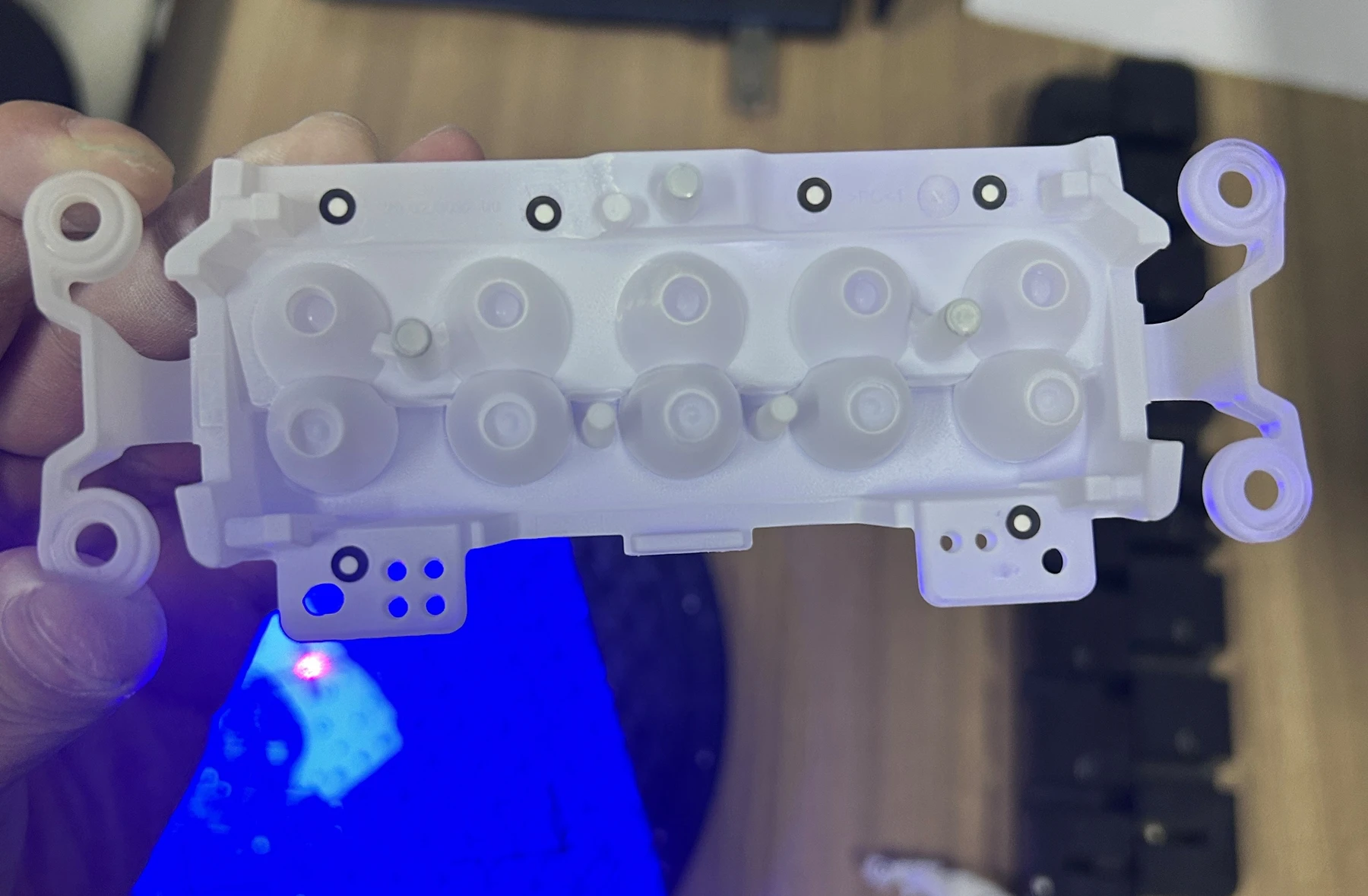

车灯结构件全尺寸3D检测

采用XTOM拍照式蓝光三维扫描仪,对车灯结构件进行首件检测和抽检,有助于制造商降低生产成本,缩短产品上市周期,确保车灯配件质量的一致性与可靠性。

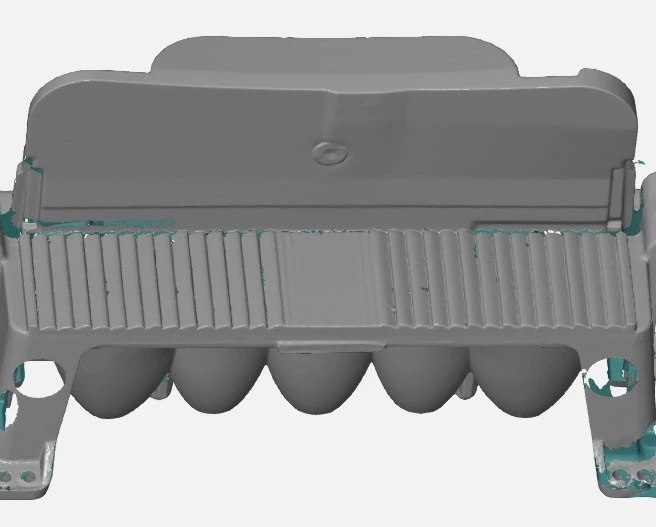

将XTOM拍照式蓝光三维扫描仪调整至最佳匹配的采集范围,对汽车车灯结构件进行多方位的三维扫描,确保每一处细节都被完整采集,并获取可用于后续分析的三维模型面片数据。

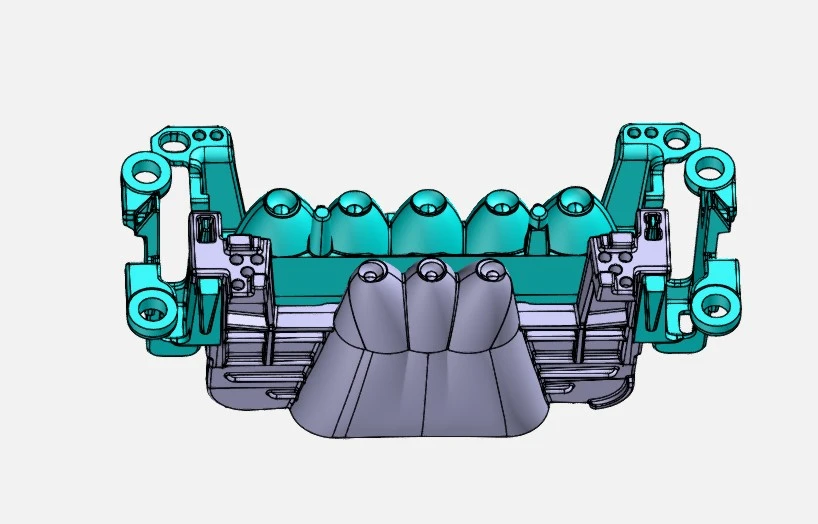

将封装后的三维模型导入专业的三维检测软件中,利用不同方法例如RPS、最佳拟合等,把CAD与扫描数据对齐,并与CAD设计模型进行比对。下图为CAD设计模型:

对齐后便可看到色谱图的误差,可直观评估各个部位的合格/不合格数据,孔位置度也可以方便地检测出来;另外,车灯反射位置可以用曲面比较检测, 轻松简单地检测产品的尺寸偏差、型面偏差等,从而降低不良品率,提升产品质量水平。

采用新拓三维XTOM拍照式蓝光三维扫描仪,检测数据可实时存档,形成数字化的质量管理体系。这不仅便于数据追溯和分析,还能生成可视化的检测报告,避免了人工检测遗漏和不便,有助于提升汽车零部件生产管理的智能化、数字化水平。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401