- 服务热线:0755-86665401

-

- EN

方案背景

随着新能源汽车行业的发展,对轻量化车身的成形质量提出了更高的要求,在以铝合金代替低碳钢实现轻量化的趋势下,精确高效测定铝合金板料成形极限曲线 (FLC) ,是评估材料成形性能、预测失效、优化冲压工艺的核心环节。

传统网格分析法测量板料成形极限 (FLD/FLC), 存在破坏性(需蚀刻网格)、分辨率低、数据点稀疏、耗时费力、无法实时观测变形过程等显著缺点。

新拓三维XTDIC-FLC板料成形极限测量系统,基于数字图像相关DIC技术,提供了更高精度、更广泛应用和更便捷的数据处理手段,逐渐成为FLC试验中的主流测量技术,完美契合现代科研和智能制造对数据化和实时化的需求。

DIC技术应用

新拓三维XTDIC-FLC板料成形极限测量系统,结合数字图像相关技术(DIC)与双目立体视觉技术,配合杯突试验机自动采集杯突试验时板料变形的序列视频图像,通过追踪物体表面的散斑图像,实现板料成形过程中表面三维坐标、位移及应变的动态测量,经进一步拟合计算建立板料成形极限曲线(FLD/FLC)。

系统广泛应用于高校科研及其他研究机构的金属薄板的成形性能、塑性极限、延展性等工艺性试验,为研究分析及设计优化提供了有力依据。

DIC技术应用于FLD/FLC核心价值:

1、非接触全场测量:获取试样表面所有点的应变数据,突破网格法稀疏取点的局限。

2、高时空分辨率:捕捉瞬态、局部化变形(如颈缩起始),精度远超传统方法。

3、同步测量面内与离面位移:可同时分析起皱等失稳现象。

4、动态过程可视化:实时观测整个变形过程,直观理解失效机理。

板料冲压成形试验过程

试样准备:

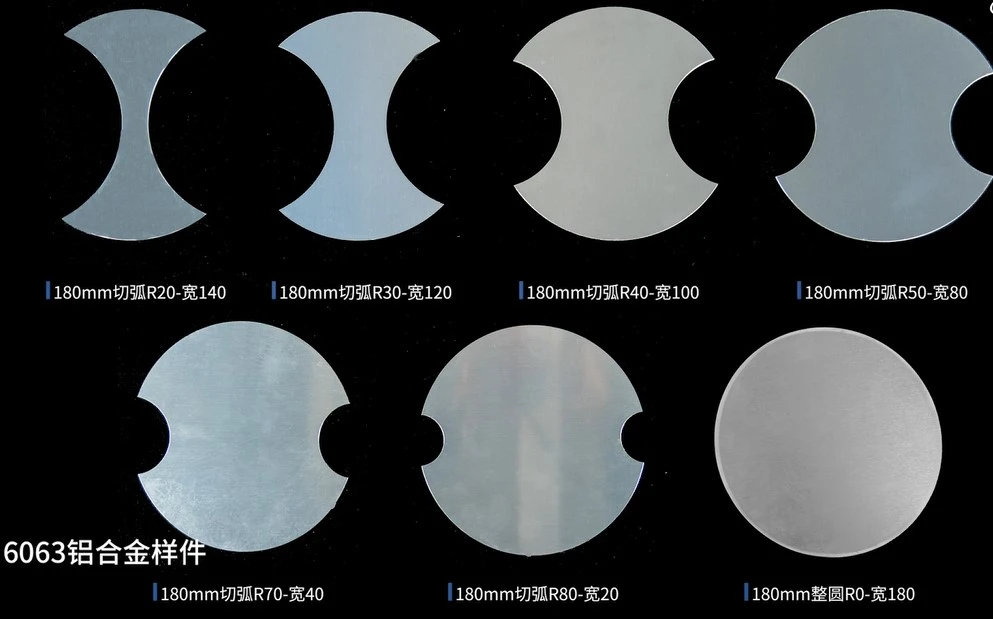

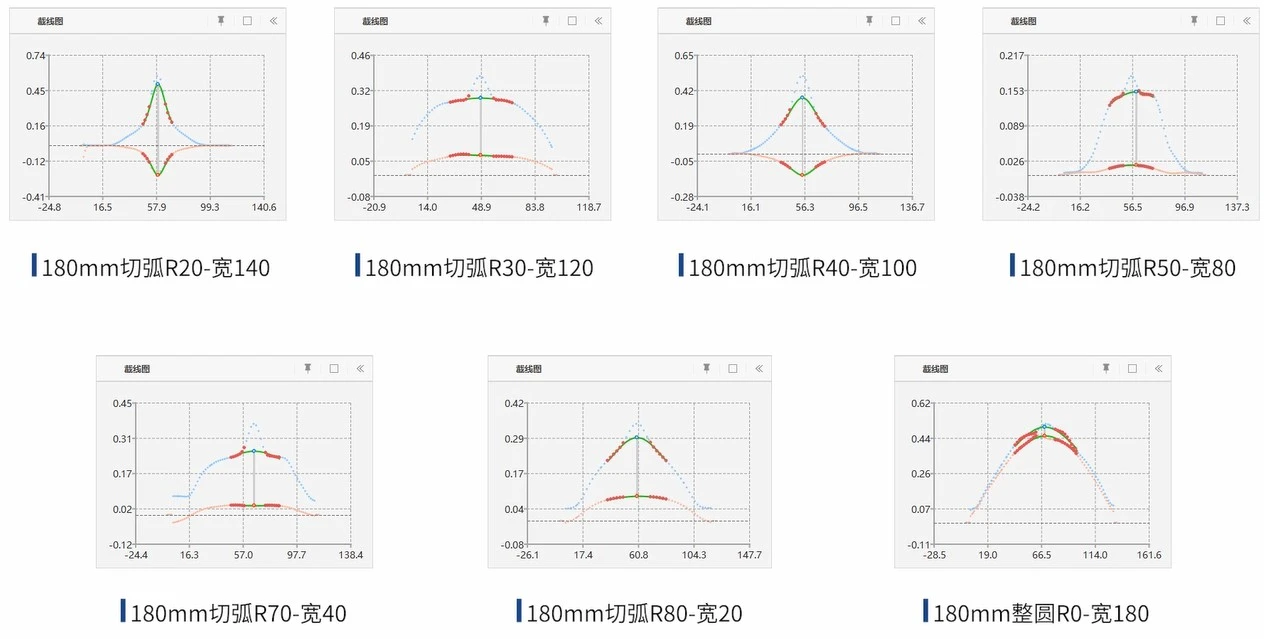

根据标准(如ISO 12004-2, ASTM E2218)制备不同宽度的条状试样(覆盖单向拉伸到等双拉应变路径)。

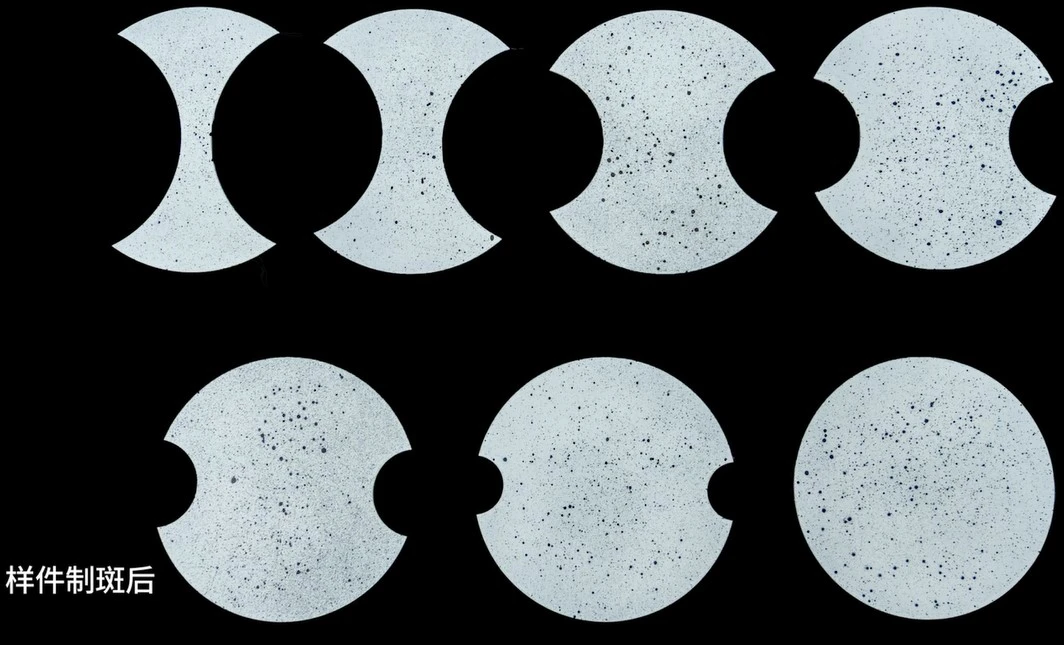

在试样变形区域均匀制作高对比度、高随机性的散斑图案。

试验设备配置:

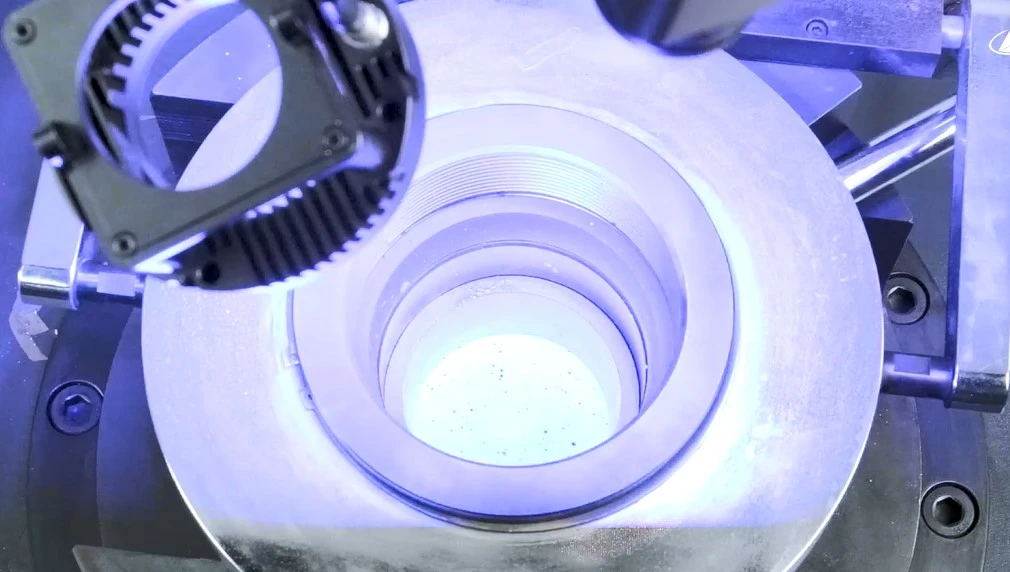

XTDIC-FLC板料成形极限测量系统:两台高分辨率高速相机、高亮度均匀光源、稳固的支架及防振平台。

成形设备:板料成形试验机(杯突试验机装置)。

同步触发:XTDIC-FLC系统相机与试验机载荷/位移信号同步采集。

数据采集:

使用不同宽度的试样进行一系列球头凸模胀形试验。

DIC双相机以足够高的帧率(保证变形过程清晰捕捉)同步记录整个胀形过程。

同步记录杯突试验机的载荷-位移/时间数据。

薄板成形实时可视化监测

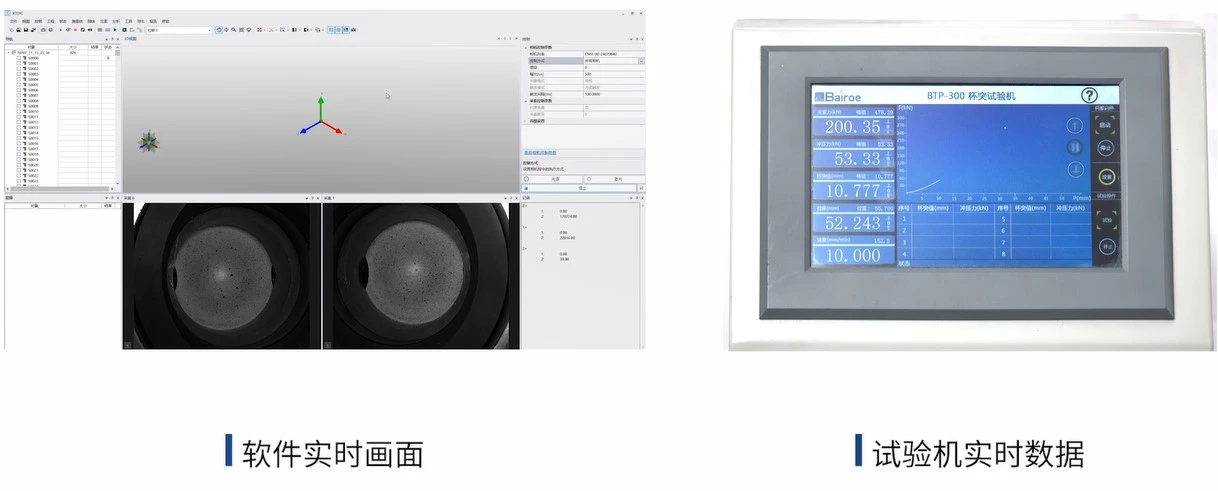

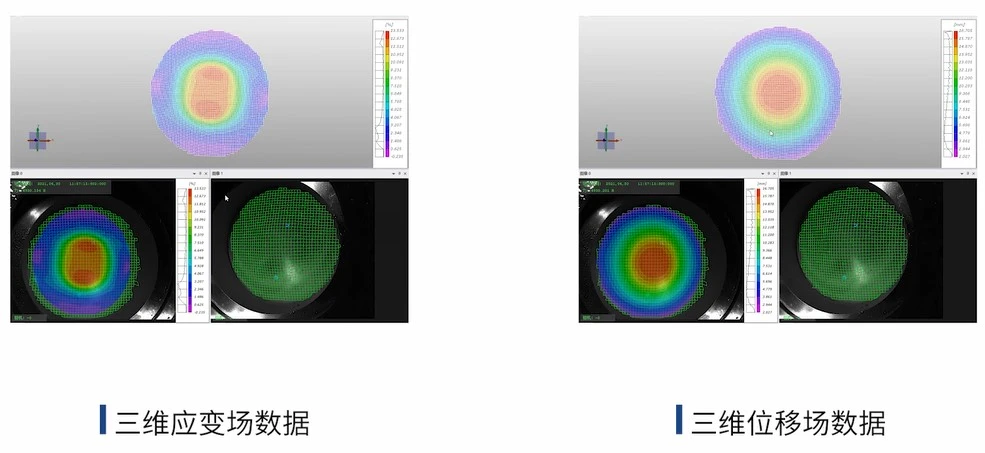

全场应变分布动态显示:DIC软件实时计算并可视化显示试样表面的主应变分布云图、次主应变分布云图、厚度减薄率云图等。

变形过程直观呈现:输出位移云图以及应变云图,清晰展现材料如何流动、应变如何累积与发展。

缺陷早期识别:

颈缩监测:实时捕捉局部应变骤然增大区域(应变集中带),这是颈缩和破裂开始的直接征兆。

起皱监测:利用DIC测量的离面位移场,实时可视化板面起伏,精确识别起皱的发生位置和程度。

破裂预警:在肉眼可见裂纹出现前,通过应变集中程度和变化速率提前预警即将发生的破裂。

过程追溯:完整记录整个变形历史,可随时回放分析任一时刻的变形状态。

成形极限 FLC 曲线精确测定

数据处理流程:

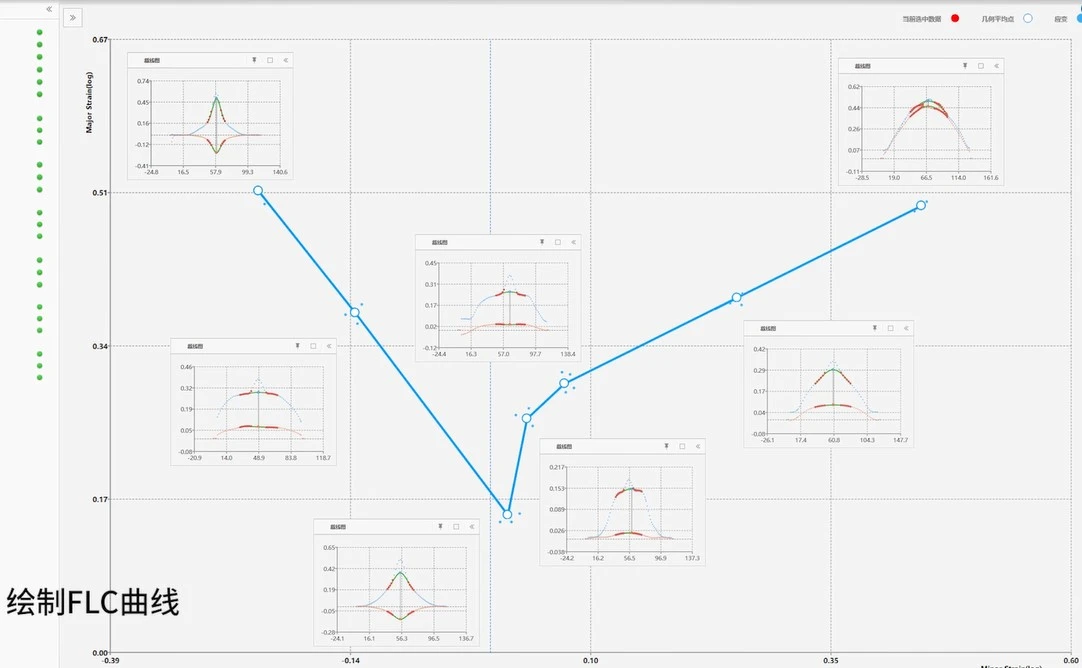

变形阶段选择:对每个试样,选取破裂发生前临界时刻(通常为最大载荷点或颈缩明显发生时)的应变数据。

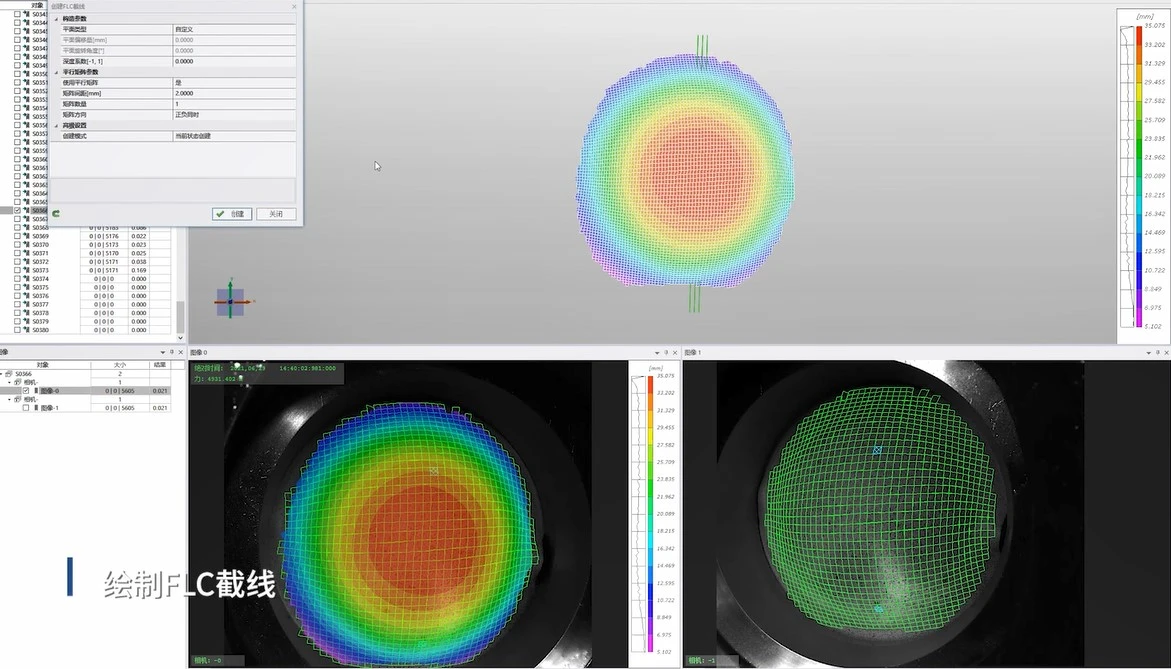

极限点识别:在临界时刻的应变云图上,沿垂直于未来裂纹方向,在应变集中区(颈缩区)及其邻近相对均匀变形区选取一系列点。

极限应变计算:DIC软件计算点对应的极限主应变和次主应变。

FLC曲线绘制:将所有试样(不同宽度)得到的极限应变点绘制在应变平面上,拟合出表征材料成形极限的FLC曲线。

冲压工艺优化

模具与工艺设计:高精度FLC曲线数据,更准确地预测零件不同区域的成形风险(开裂、起皱),指导模具型面设计、压边力设置、拉延筋布置等。

工艺参数快速迭代:DIC技术实时监测能力允许在试模阶段:

1、数字图像相关DIC技术可快速评估不同工艺参数(压边力、润滑条件、速度)对材料流动和应变分布的影响。

2、数字图像相关DIC技术即时发现潜在失效区域(应变接近或超过 FLC)。

3、数字图像相关DIC技术根据实时反馈迅速调整参数,大幅减少试模次数和成本。

材料性能评估与选型:高效测定不同批次、不同牌号板材的 FLC,为材料选择和供应商评价提供客观依据。

失效根因分析:基于完整变形和应变路径,深入分析生产中出现开裂、起皱等失效的根本原因(是材料、模具还是工艺参数问题)。

总结

新拓三维XTDIC-FLC板材成形极限测量系统,基于数字图像相关DIC技术,通过非接触、全场、高精度、可视化的测量方式,不仅能更快速、更精确地测定 FLC 曲线,更能实时洞察整个板料冲压成形过程中的材料流动、应变演化与缺陷萌生(颈缩、起皱、破裂),有助于分析材料成形行为、精准预测失效、高效优化冲压工艺参数,提升产品质量和降低研发制造成本,有助于推动板料冲压行业向智能化、数字化迈进。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401