- 服务热线:0755-86665401

-

- EN

可持续发展得到越来越多的关注,从而导致电动汽车的需求不断上涨。电动汽车的主要部件是锂离子电池,电池不仅是动力系统的一部分,在实现新型互联性和自动驾驶方面也发挥着关键作用。

塑料具有绝缘、加工方便、质量轻等优势,成为动力电池模组结构件的首选材料,可用于制造电动汽车电池模块、外壳部件、电池芯支架以及碰撞缓冲装置。通过测试其抗拉胀形性能,可更好地为电池组件提供很好的碰撞和挤压保护。

一、测量需求

板料成形是一种非常重要的材料加工技术,在汽车制造、航空航天、船舶领域被广泛应用。而板料的成形极限是衡量板料塑性成形性能的重要指标。通过测量材料在受到胀形或拉伸胀形结合时能够达到的变形程度,为评价板料成形性能以及改进成形工艺提供技术基础和实用判据。

二、原有检测方法

原有解决方案

测定FLD 的方法通常有三种,理论计算;数值模拟;实验测定传统的测量手段,通常采用单个圆形图案在板料产生变形时近似变成椭圆的性质,采用工业软尺或工具显微镜直接测量椭圆的长轴和短轴长度近似获取单个圆所在区域的最大、最小主应变。

原有方案不足

三、新拓的FLC测量方案

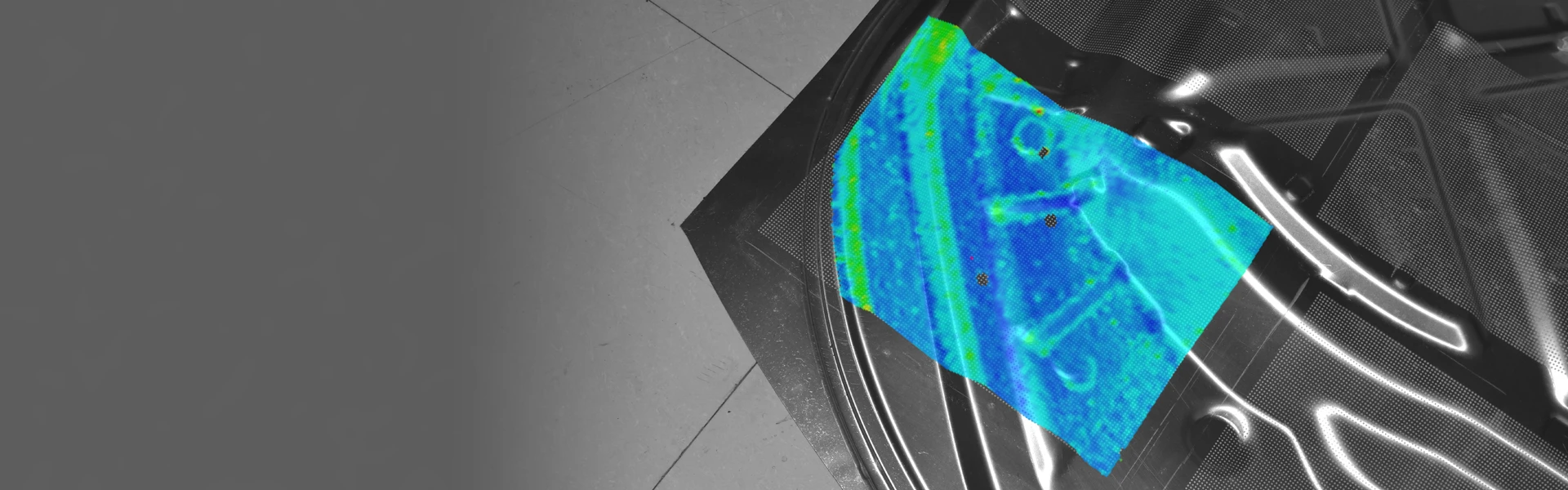

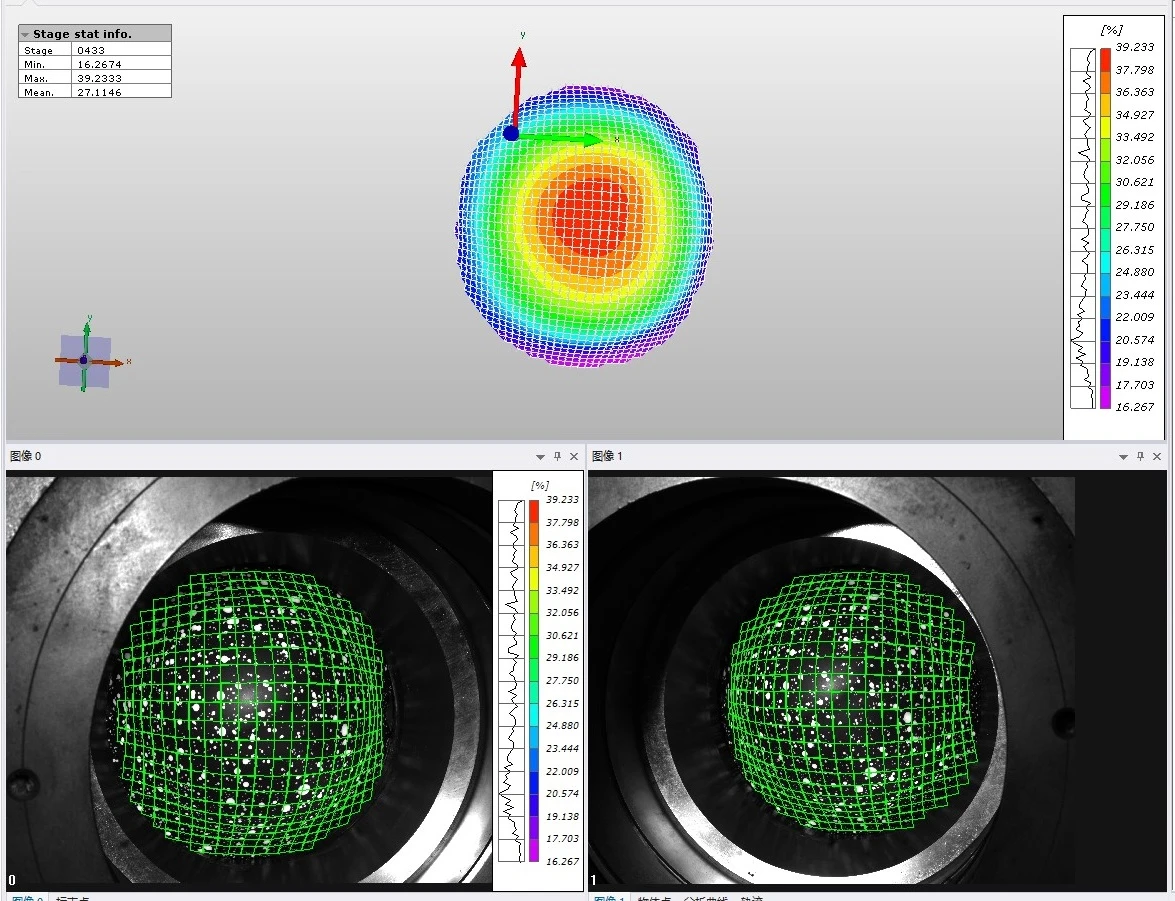

为了克服过去测量方法的不足,引入基于数字图相关法的板料成形极限应变的全场动态测量方法。新拓三维自主研发的XTDIC-FLC三维板材成型极限测量系统,通过跟踪和匹配变形前后所采集图像的灰度信息,测量薄壁件在胀形载荷下表面整体的瞬时位移场和应变场,具有非接触、精度高、光路简单,受环境影响小,自动化程度高等优点。

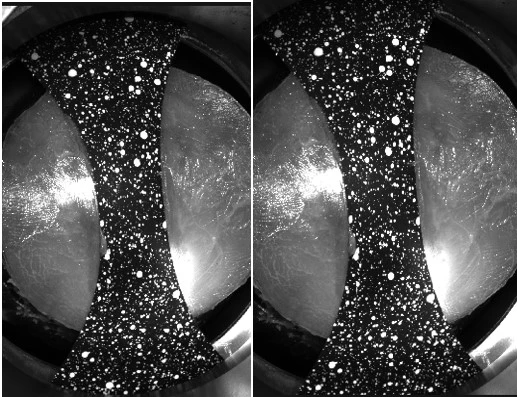

薄壁件裁制为FLC试件

基于数字图像相关法和双目立体视觉技术相结合,采用板料成形极限应变测量的方法,并结合测量板料成形极限的实验装置,可以测量大变形下的极限应变以建立材料的FLD,与传统方法相比优势明显。

喷制散斑后的FLC试件

采用板料成形试验机进行加载,同时使用XTDIC-FLC动态应变测量方法对成形极限曲线(FLC)进行测量,测量试件破裂前或破裂后的应变数据,以下为进行杯突实验和数据采集:

通过板材成形极限测试,采用XTDIC-FLC系统可以获取更多的数据,一组试验即可获取例如断裂极限曲线、各种应变的极限曲线、板材外部和中间的全场应变结果。高精度的全场数据测量,高精度的材料数据,测试结果接近于生产实况。

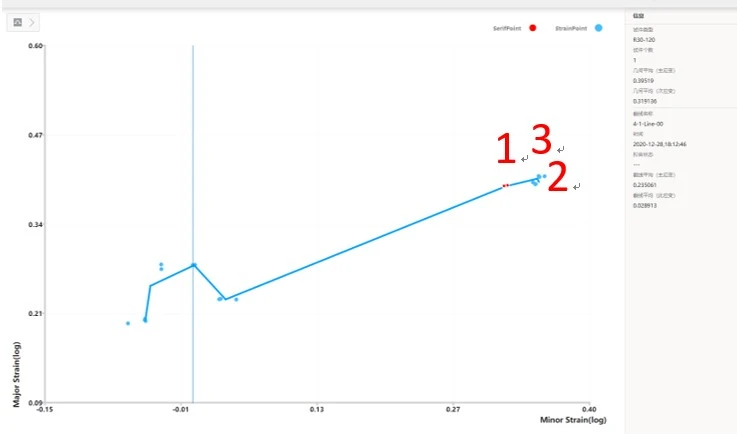

拟合FLC曲线

每一组截线数据,都包括着主应变、次应变两组数据,对每组数据分别进行二次曲线拟合,得到二次曲线的极值(主应变为最大值、次应变为最小值),这两组机制分别作为一个点的X,Y坐标,形成FLC图上的一个点,多组截线得到多个点,拟合点即可输出FLC曲线数据。

|

试件 |

极限主应变 |

次应变 |

|

5号试件 |

0.39 |

0.31 |

|

6号试件 |

0.40 |

0.35 |

|

7号试件 |

0.40 |

0.35 |

通过板料成形极限应变测量方法,结合板料成形试验装置,能够快速完成薄壁件试样的测试。采用新拓三维XTDIC-FLC系统不仅可以测量板料成形最终状态的应变,而且能够快速、直观地测量板料试件在整个成形过程中的表面应变分布。

在未来模组外壳塑料发展趋势会向轻量化和设计集成化方向发展,要求材料具有更好的力学性能,也应具备更易成型为薄壁件的特性。模组外壳塑料是一种复杂聚合物的共混体系,需通过测试其刚性、抗冲击性和尺寸稳定性等力学性能,使其具有良好的成型加工性能,满足新能源汽车电池构件的使用要求,为客户的电池减重需求提供一个切实可行的方案。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401