- 服务热线:0755-86665401

-

- EN

数字图像相关(DIC)技术作为一种实用且有效的物体表面变形测量工具,目前已被广泛应用于测量复合材料的变形和损伤行为。复合材料具有非均匀性和各向异性的性质,导致其受载后会产生复杂的变形行为,DIC技术对复合材料的核心价值在于其全场测量能力,可揭示非均质材料内部复杂的、高度局域化的变形与损伤演化过程,这是传统点式测量(如应变片、引伸计)无法企及的。

新拓三维XTDIC三维全场应变测量系统,是一种非接触、全场式光学测量技术,通过追踪物体表面自然或人工散斑在变形过程中的运动,精确计算位移和应变场,可以实现对复合材料表面高精度全场应变测量,准确判断最大变形点,直观分析失效过程,为复合材料的性能评估和优化设计提供数据支撑,在科学研究领域和工程技术领域都有着广泛的应用。

复合材料变形测量难点

纤维增强复合材料内部有不同的组成成分和铺层方式,具有各向异性和非均匀性的特性。其本构关系复杂,受载后的损伤行为也十分复杂和随机。除了材料成分之外,制造工艺的不同也会对最终的微观结构产生影响。

各向异性与异质性

变形梯度大且方向多变,对散斑制备和应变计算算法提出更高要求。

损伤模式多样复杂

基体开裂、分层、纤维断裂等会导致局部散斑失效或突变,需特殊处理(如自适应子集)。

因此,在对纤维增强复合材料结构力学性能研究过程中,理解和表征复合材料的损伤和变形行为至关重要,需要采用先进的检测技术和手段来检测结构的受载情况。

非接触式DIC测量技术优势

非接触全场测量:获取试样表面所有点的应变数据,突破网格法稀疏取点的局限。

高时空分辨率:捕捉瞬态、局部化变形(如颈缩起始),精度远超传统方法。

同步测量面内与离面位移:可同时分析起皱等失稳现象。

动态过程可视化:实时观测整个变形过程,直观理解失效机理。

DIC技术典型应用案例

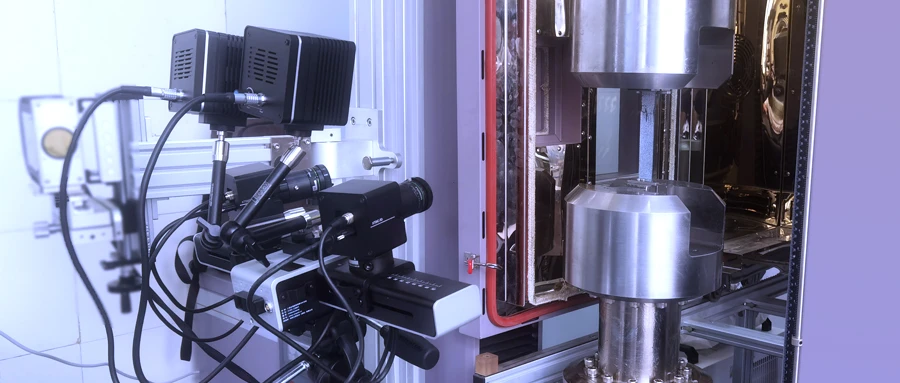

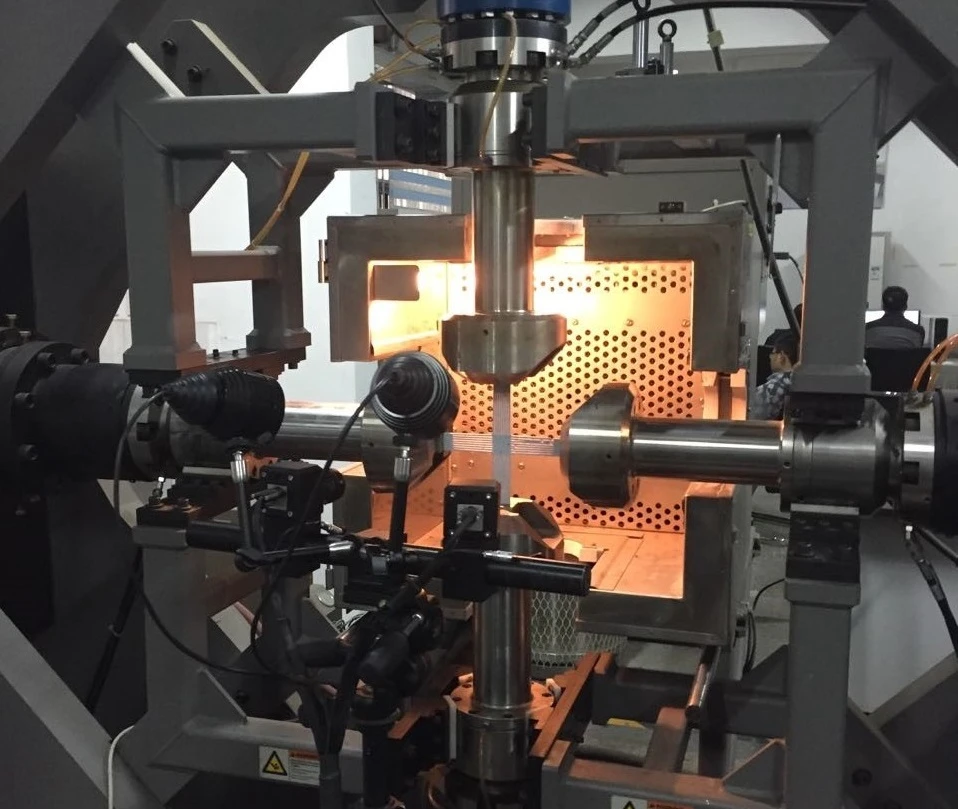

1、复合材料高温双向拉伸测量

背景:研究高温对复合材料面内力学行为(刚度退化、强度、泊松比)和失效模式的影响。

DIC技术应用:在高温试验箱内,通过耐高温观察窗,提前标定校准热辐射和热扰动引起的图像失真。采用耐高温散斑。

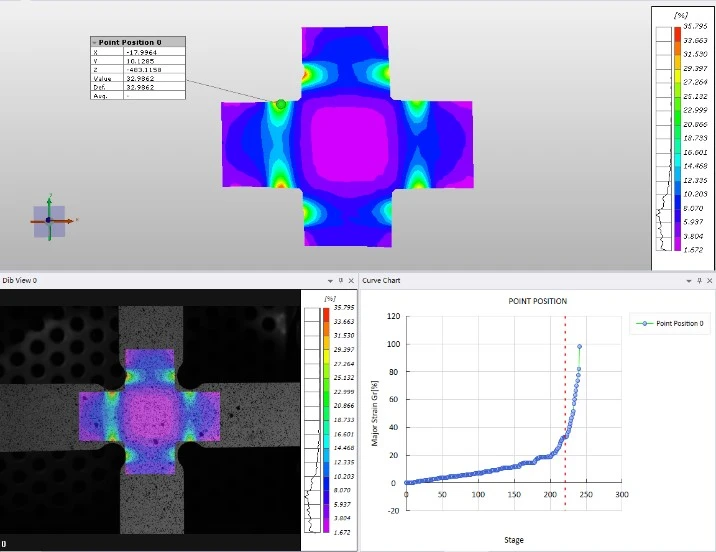

DIC测量数据结果:

高温下力学性能:精确测量不同温度下复合材料的弹性模量、泊松比随温度的变化曲线。捕捉高温下特有的软化、蠕变现象。

高温失效机制:观察高温下基体主导失效(如基体软化开裂、界面退化)的起始和扩展过程,区别于常温下的纤维主导失效。

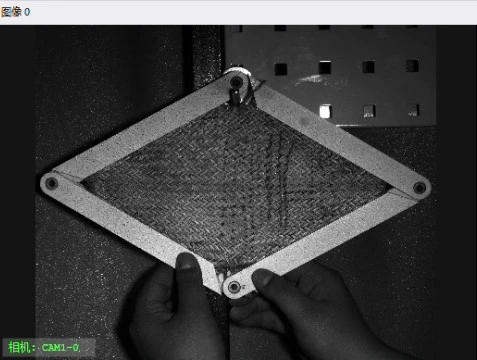

2、纤维增强复合材料(FRP)拉伸变形与损伤演化

背景:研究单向、编织或短切纤维增强复合材料在拉伸载荷下的基本力学行为、损伤起始与累积过程。

DIC技术应用:对试样标距段表面进行高分辨率二维或三维DIC测量。重点关注纤维方向、横向及剪切应变场。

DIC测量数据结果:

局部应变集中:识别由纤维束/束间、纤维/基体界面不均质性引起的高度局域化应变集中区,这些区域往往是损伤(基体开裂、界面脱粘)的起始点。

损伤演化可视化:实时观测基体微裂纹的萌生、扩展、连接,以及最终导致试样失效的主裂纹形成过程。

各向异性表征:直观展示不同方向上应变发展的显著差异,定量获取各方向的弹性模量和泊松比。

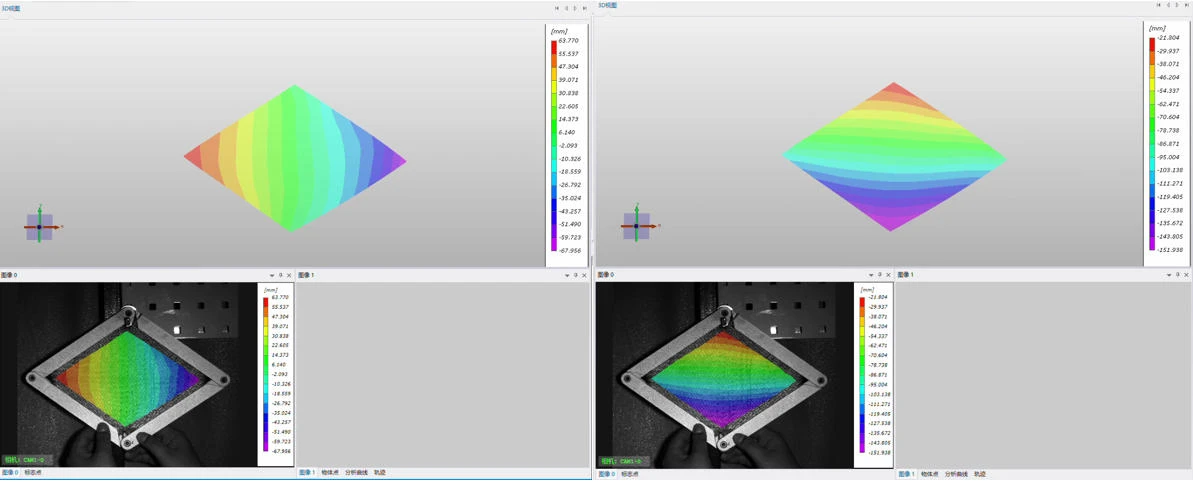

X/Y方向位移云图

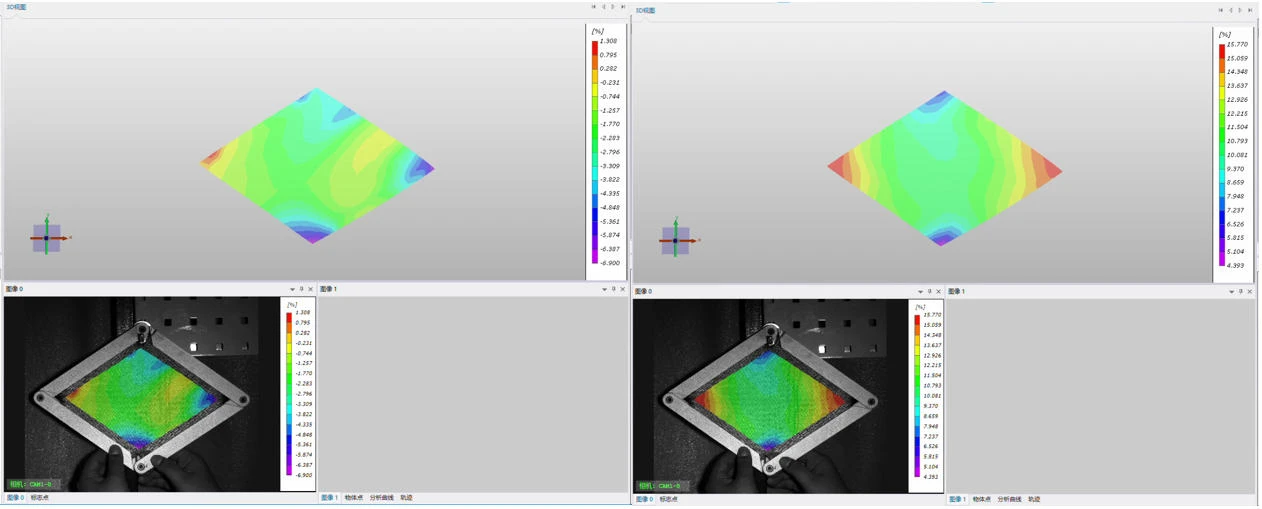

X/Y方向应变云图

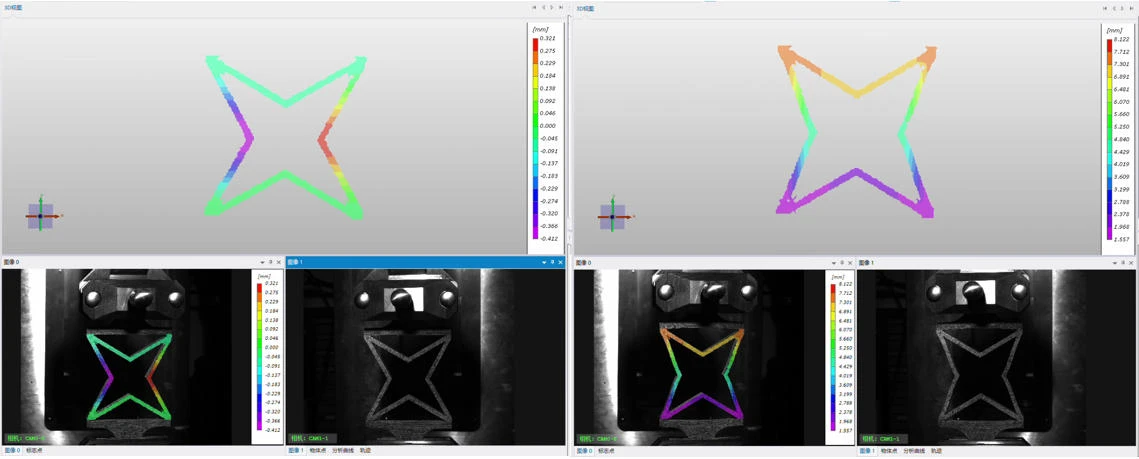

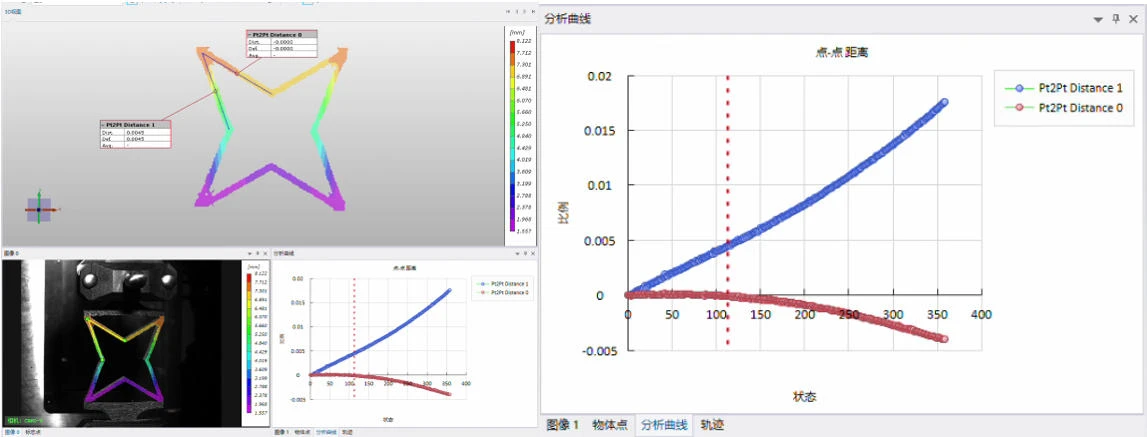

3、复合材料镂空结构(如开孔板)拉伸试验

背景:评估孔、缺口等几何不连续处引起的应力集中及其对结构强度、损伤容限的影响,如连接孔、维修补片区域。

DIC技术应用:对孔洞或缺口周围的关键区域进行高分辨率三维DIC测量,重点关注孔边应变场。

DIC测量数据结果:

应变集中区域精确测量: DIC提供孔边全场应变分布,可直接计算得到比理论解或有限元模拟更符合实际的、考虑材料各向异性和损伤影响的SCF。

损伤起始位置预测:应变集中最大的区域(通常位于孔边特定角度)即是最可能的损伤(基体开裂、分层)起始点,DIC技术可精确定位。

损伤扩展路径监测:跟踪从孔边萌生的裂纹沿特定方向(如纤维方向、层间)的扩展过程。

X方向应变

Y方向应变

厚度减薄率

4、3D打印(增材制造)复合材料压缩变形分析

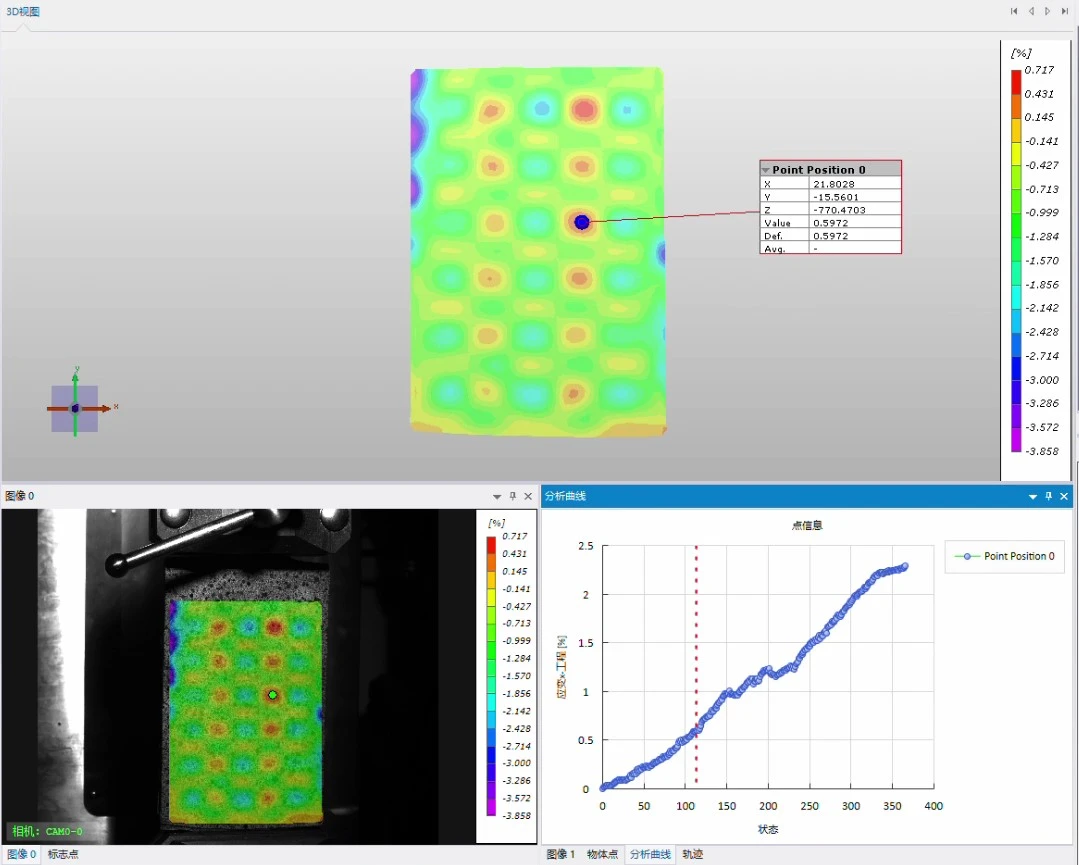

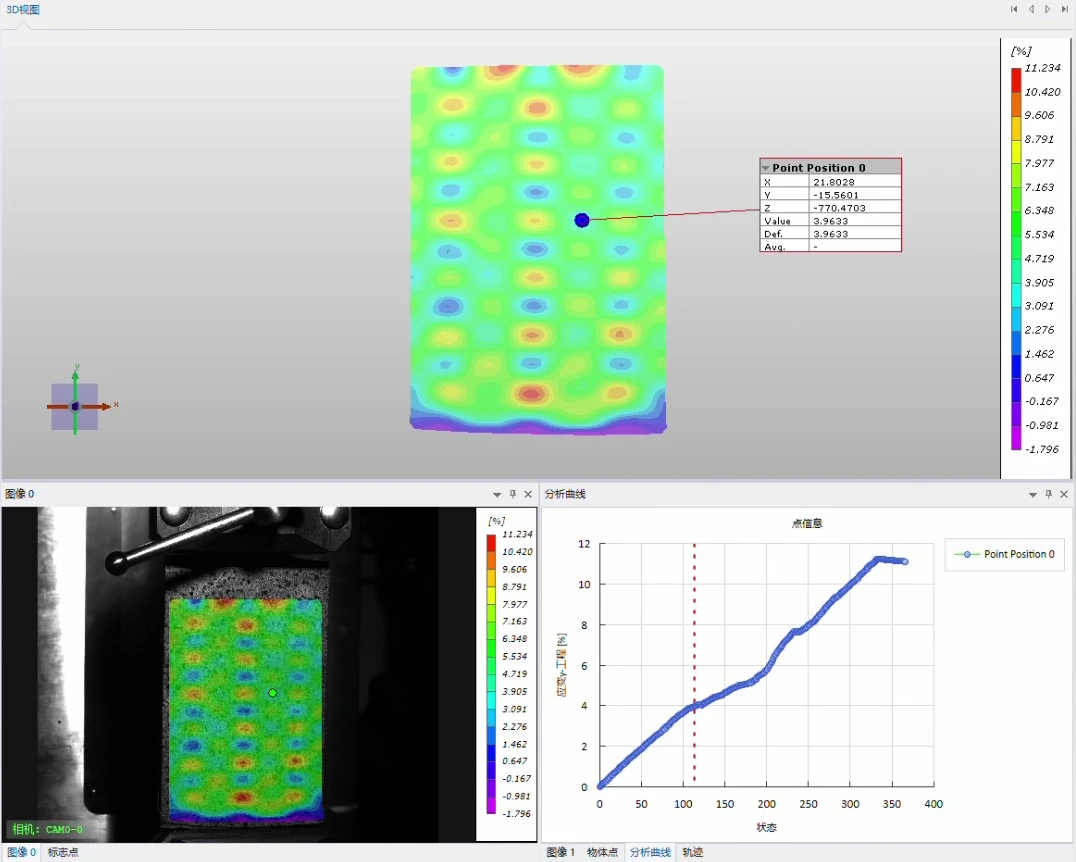

背景:评估3D打印复合材料(如连续纤维增强、短纤维/颗粒增强热塑性基体)的压缩强度、刚度、屈曲行为及层间性能。

DIC技术应用:对试样侧面(观测厚度方向/打印层方向)进行二维或三维DIC测量,特别关注打印层间界面区域。

DIC测量数据结果:

打印缺陷影响:识别由打印工艺(孔隙、层间未熔合、纤维取向偏差)引起的局部弱点和应变集中,揭示其对整体压缩失效(如微屈曲、剪切失效、层间开裂)的触发作用。

各向异性行为:测量打印方向(Z向)与打印面内方向(X/Y向)压缩性能(模量、强度、泊松比)的显著差异,表征增材制造特有的各向异性。

失效模式可视化:清晰捕捉压缩载荷下纤维微屈曲、基体剪切屈服、层间分层或界面脱粘等失效模式的起始和发展过程。

X/Y方向位移云图

不同对角处的拉伸线应变

新拓三维XTDIC三维全场应变测量系统凭借非接触、全场、高分辨率的测量能力,已成为表征复合材料复杂变形行为和损伤演化过程的强大工具。从揭示微观尺度的应变集中和损伤萌生,到量化宏观尺度的力学性能退化;从常温环境到严苛高温条件;从传统层合板到先进3D打印结构,DIC技术提供了传统方法无法获取的丰富信息。通过预先控制散斑质量、成像系统和计算参数,克服环境挑战,DIC技术在复合材料研究与应用中持续发挥关键作用,有力地推动了材料设计、性能评估、失效分析和结构优化的科学性与精确性。新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401