方案背景

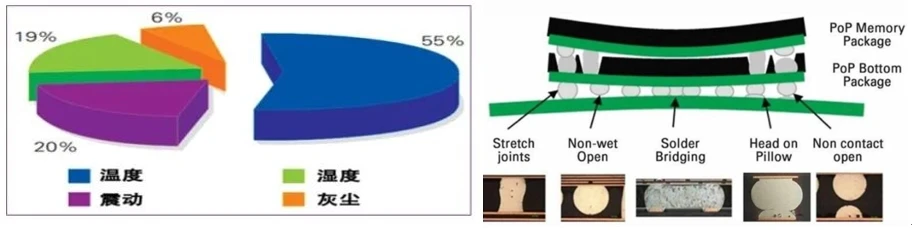

据相关研究报告50%以上的半导体元件的失效是因为元件发热引起的应力集中造成的。不同的材料的热膨胀系数不同,在冷热变化的环境中,导致应力集中,使半导体发生翘曲进而失效。随着半导体芯片工艺升级,大量晶体管堆叠及复杂封装工艺导致其对温度的冷热变化更为敏感,在芯片设计及封装测试阶段做冷热循环测试成为必备环节,急需一款能实现半导体芯片冷热变形测试及高精度测量分析系统。

半导体元件失效因素占比分布&芯片翘曲引起的焊接失效现象

高密度堆叠发展带来的芯片变形更具挑战

DIC原理、技术对比和重要性

新拓三维XTDIC三维全场变形测量技术,是结合数字图像相关方法( Digital Image Correlation )与双目立体视觉技术,通过追踪物体表面的散斑图像或特征图案,进行立体匹配和三维重建,实现变形过程中物体表面的全场三维坐标、位移及应变的动态测量。具有非接触、便携、速度快、精度高、易操作,可实时测量等特点。尤其适合芯片热翘曲和变形测量。

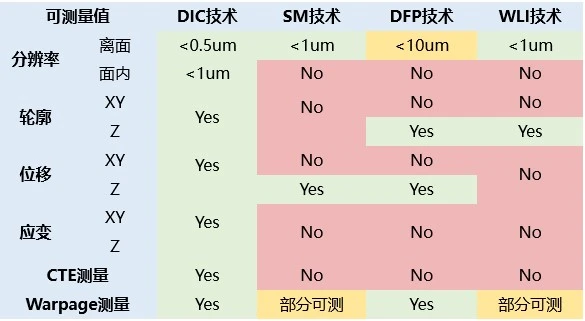

芯片翘曲和变形测量技术:

-

DIC技术(Digital Image Correlation)

-

SM技术(Shadow Morie)

-

DFP技术(Digital Fringe Projection)

-

WLI技术(White Light Interferometery)

DIC技术对芯片失效分析测量的重要性:

DIC技术通过获取基准状态下的轮廓数据,支持追踪同名点在不同温度载荷下的位移数据。进而计算分析出应变数据。

在多维数据的支撑下,芯片失效分析变得简单和可靠。可同时分析芯片的翘曲和焊接工艺评估、断面不同材料否存在应变集中现象,通过测量CTE,可进一步判定是否存在CTE失配问题等。

方案组成、解决的问题和关键指标

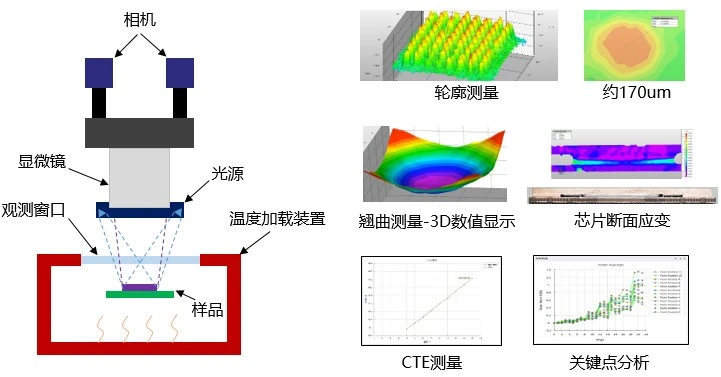

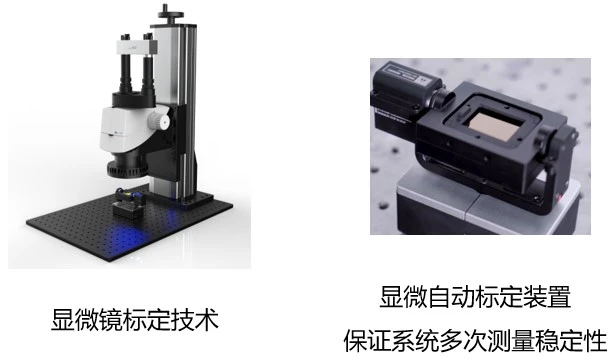

本方案采用新拓三维XTDIC-MICRO产品。该产品结合DIC,显微镜和冷热台技术,用于微小视野1-10mm的芯片半导体各种科学研究和数据分析。

一个典型的芯片热翘曲测量方案由以下单元组成:

-

DIC测量系统:包含相机、光源、标定板和标定装置、制斑套装以及软件;

-

显微镜:采用10倍左右的光学放大显微镜,适配两个工业相机;

-

温度加载系统:支持加热和制冷的可编程温度控制;

通过本系统深入分析芯片失效原因:热翘曲、三维坐标、三维位移和变形、三维应变分布、 CTE测量

测量对象支持CPU、GPU 、 SSD芯片、Soc等各种半导体集成电路。可开展回流焊接过程模拟,实际运行环境模拟和各项科研工艺过程分析;

XTOP DIC技术关键指标:

-

非接触测量技术;

-

XYZ 3D坐标/位移/应变全场测量;

-

1-10mm测量视野;

-

20ue最高应变测量精度;

-

0.1um微米翘曲精度;

-

CTE测定;

-

FEA比对;

-

+ -190 ~ 600℃最大温度范围

XTDIC-MICRO三维显微应变测量系统系列:1-10mm测量范围

XTDIC-CONST三维全场应变测量系统系列:大至500mm测量范围

方案关键技术和成效

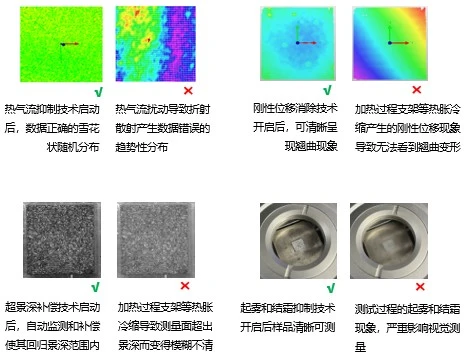

结合显微镜的微小视野热变形测量遇到诸多挑战!

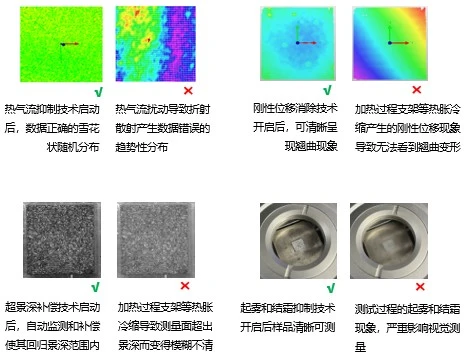

XTOP通过多年技术积累和项目经验,成功解决了以下有别于常规DIC所遭遇的挑战。使得测量全过程测量稳定可靠。

-

热气流抑制技术

-

刚性位移消除技术

-

起雾和结霜抑制技术

-

温度补偿技术

-

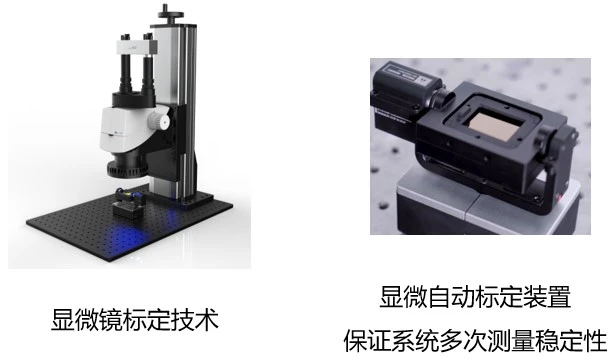

显微自动标定技术

-

超景深补偿技术

实际案例:样品、硬件系统和试验过程

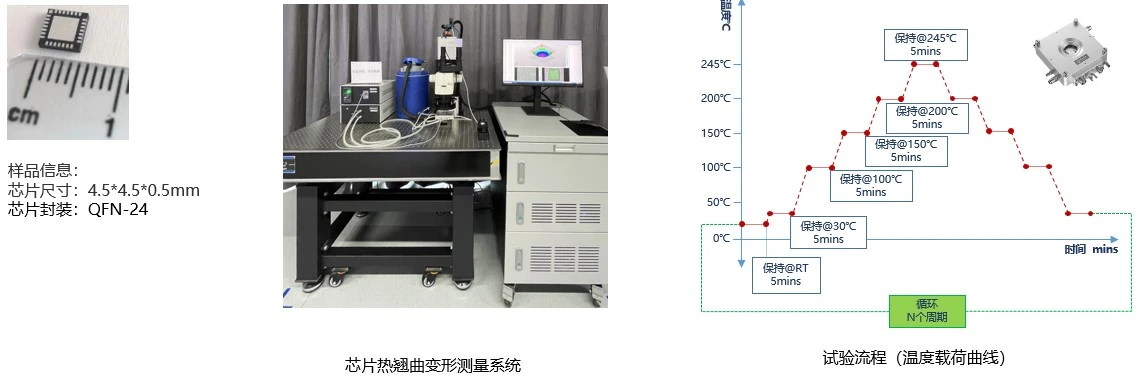

DIC测量方案:本案例展示了大小为5mm左右芯片的固定台阶式升温的热变形测量。封装类型:Quad Flat No-leads Package

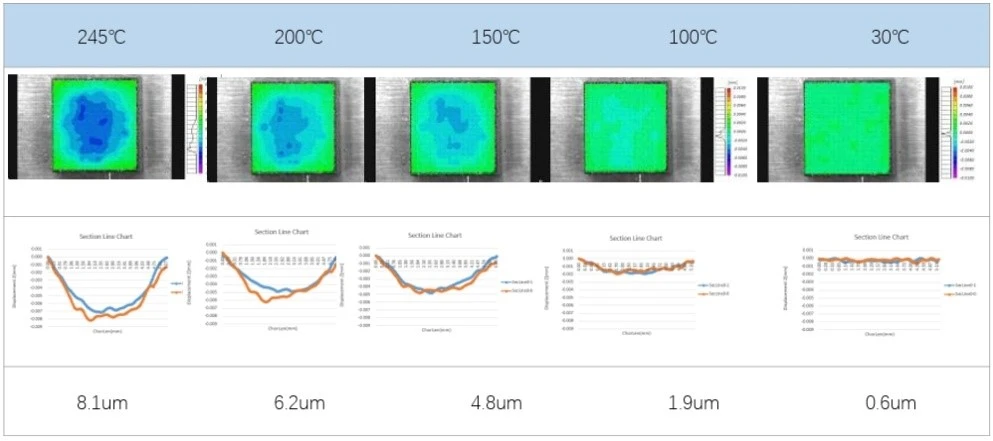

实验流程:设计一组循环试验,从室温RT升高温度到30℃开始,到100℃之后每升温50℃测量一组数据,直到最高温245℃,再相同间隔降低温度到室温。每个测试点进行保温5min后进行数据采集。

实际案例:数据和分析

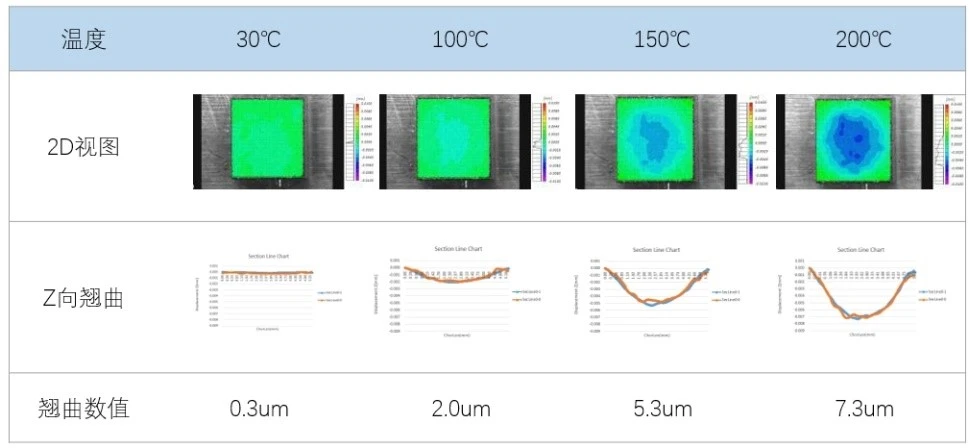

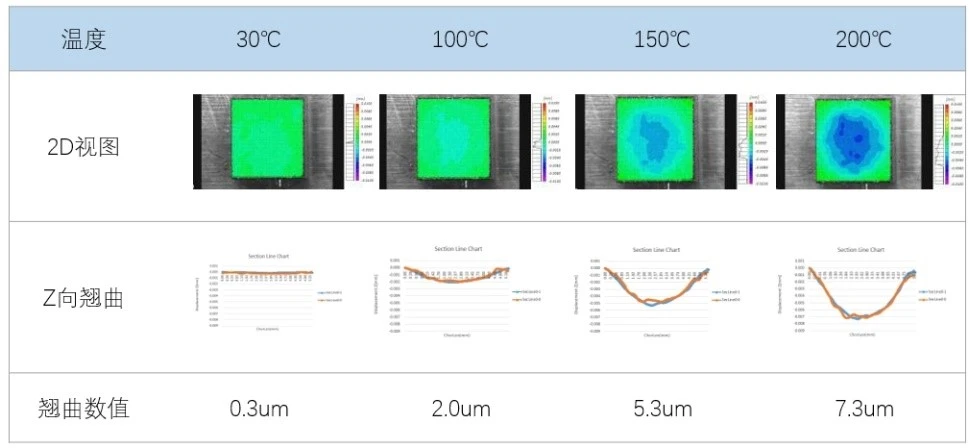

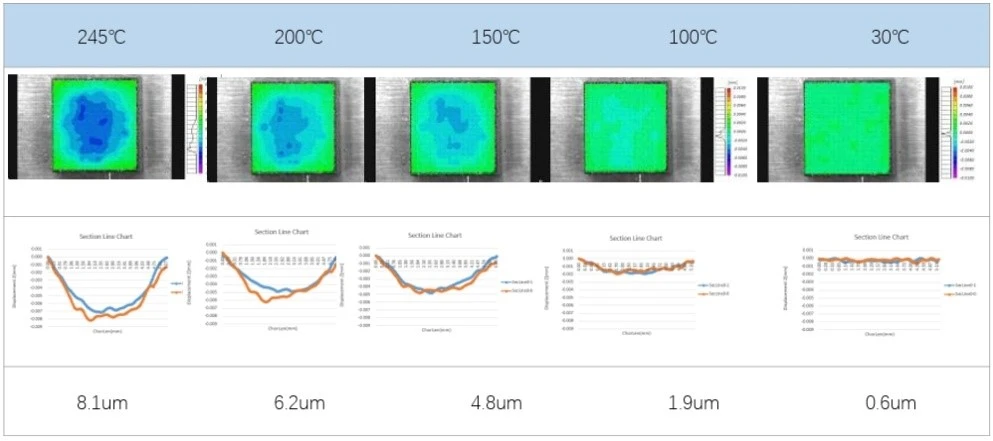

测量数据:该样品在一个温度循环30 ℃ -245 ℃ -30℃下其2D翘曲视图、Z向翘曲和翘曲数值如下:

数据分析

-

芯片热变形四角呈现对称的翘曲,符合预期效果和理论;

-

起始静态翘曲分辨率达到亚微米级,精度满足要求;

-

随着温度升高翘曲增大,最大值出现在最高温度245℃时,翘曲数据8.1um;

-

随着温度降低翘曲逐渐减小,回到30℃时基本恢复至起始水平。