- 服务热线:0755-86665401

-

- EN

随着对汽车质量和安全性的关注度不断提高,汽车零部件制造商越来越重视产品质量和用户体验。作为 “工业之母” 的模具,其精度与性能直接决定着下游产品的品质上限。在汽车模具的生产过程中,进行严格的质量控制必不可少。

接下来,为大家介绍新拓三维XTOM高精度蓝光三维扫描技术如何为汽车模具产品的尺寸质量控制赋能,助力企业实现精度与效率的双重提升。

高精度蓝光3D扫描技术

在汽车模具检测中的应用

汽车模具整体型面轮廓复杂,孔位及位置度要求严格,测量内容包含轮廓面间隙、面差、修边线长度、孔位置度及大小等。传统检测手段主要依赖人工测量和接触式检测技术,这些方法不仅工序复杂、耗时耗力,而且对模具的不规则曲面及复杂孔位覆盖不足,整体精度也无法把握,难以满足质量控制的严苛要求。

针对汽车模具结构件的测量需求,新拓三维XTOM高精度蓝光三维扫描测量仪,带来了高效率三维测量检测解决方案,凭借其非接触、高精度、高效率、全尺寸等综合优势,助力汽车零部件制造商提升检测效率,加快产品迭代速度,并提高零件测量的稳定性与准确性。

高精度数据采集能力

XTOM高精度3D扫描测量仪基于结构光原理,能够快速、精准地捕捉汽车模具表面细节。500-900万高分辨率测量头,单次扫描可获取数百万点云数据,对于汽车模具复杂的曲面结构、细小的刻痕与纹理,均能清晰采集,并确保数据完整且准确,为后续逆向建模及尺寸检测提供可靠基础。

多视角数据拼接与配准能力

汽车模具孔位多、结构复杂,需通过多视角扫描获取完整数据。XTOM三维扫描软件具备强大的数据拼接与配准功能,利用其特征匹配算法,可自动识别不同视角点云数据中的公共特征,实现点云数据的精准对齐与自动拼接,误差控制在极小范围内,构建出完整的模具三维点云模型。

高效点云处理能力

原始点云数据往往包含噪声点与冗余数据,XTOM三维扫描软件可对其进行高效处理。通过滤波算法去除离群点、平滑点云表面,利用精简功能减少数据量,在保证模型精度的前提下提升后续处理效率。针对汽车模具点云数据量大的特点,软件可快速完成数据优化,并通过优化智能算法,提升网格三角化效果。

全面的质量检测与分析能力

基于扫描重建的模具三维模型,导入三维检测软件与原始设计模型对比分析,可通过颜色偏差图直观展示尺寸差异,利用形位公差分析功能,评估模具表面的平整度、垂直度等参数。在汽车模具检测中,可帮助工程师快速定位模具的加工误差、磨损部位,生成详细的检测报告,为模具修复、优化设计提供数据支持。

应用案例:汽车电器模具嵌件3D检测

汽车电器模具(如连接器、传感器壳体)常需嵌入精密金属件,其尺寸与孔位精度直接影响电子元件的装配可靠性与信号稳定性。

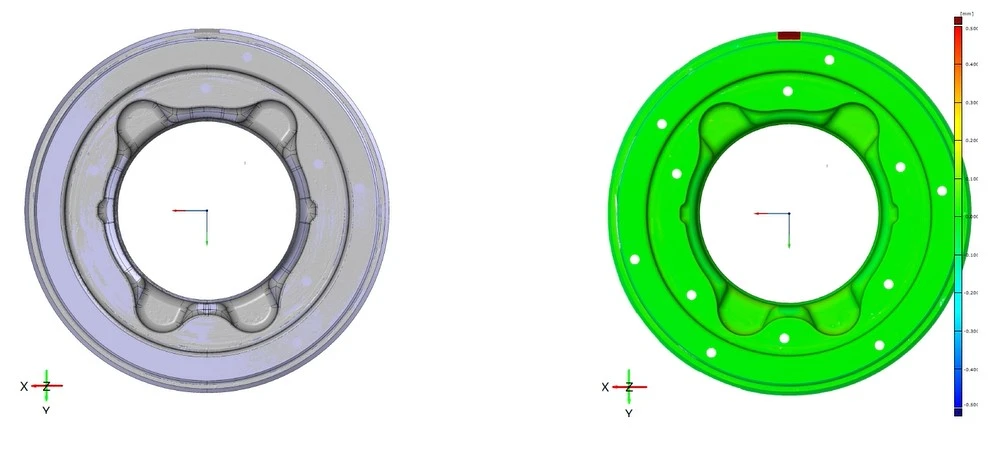

XTOM高精度3D扫描测量仪,通过扫描获取高质量3D数据,在三维检测软件中快速得到整个模具尺寸测量数值,从而判断模具的曲面、轮廓、孔径、边距等关键尺寸是否符合设计要求。

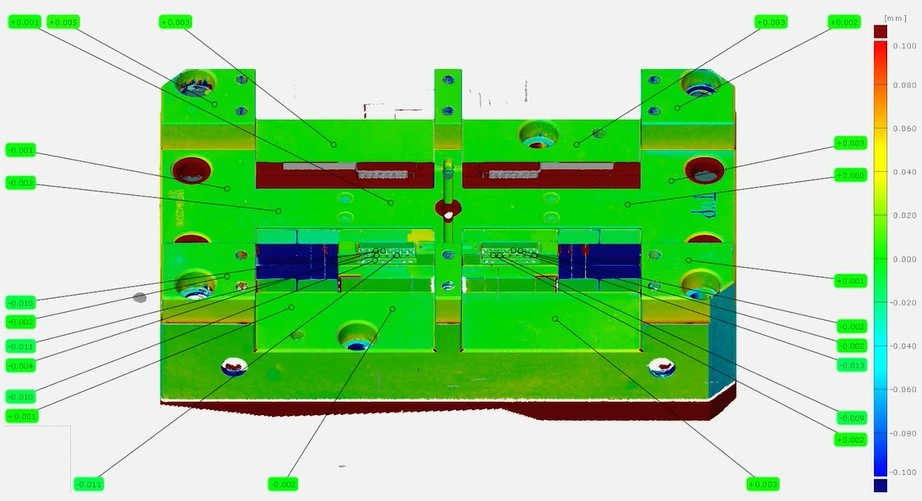

全尺寸偏差可视化: XTOM高精度3D扫描测量仪瞬间获取嵌件表面数百万数据点,生成真实三维模型。通过与原始设计CAD数模的比对分析,直观呈现全尺寸偏差色谱图,精准定位超差区域,告别抽样盲区。

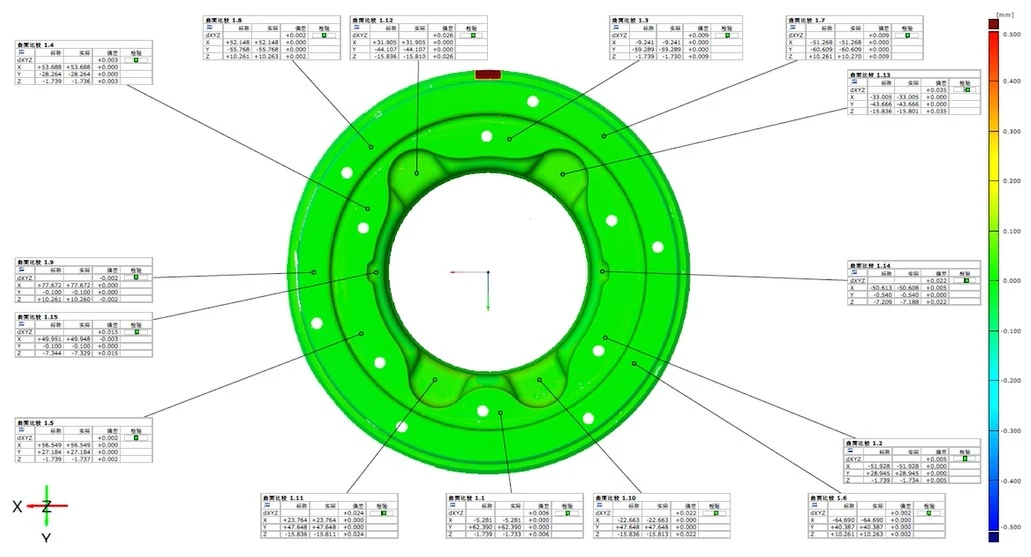

孔位定位分析: 可识别孔中心坐标、孔径、圆度及位置度,GD&T(几何尺寸与公差)分析报告一键生成,确保孔位关系满足严苛要求,杜绝因“孔位漂移”导致的批次性模具使用失效。

嵌件装配干涉预判: 基于高精度三维数据,可在虚拟环境中模拟嵌件的装配过程,提前预警潜在干涉点,缩短试模周期,降低修模成本。

XTOM工业级蓝光3D扫描测量仪具有较强的抗干扰能力,能够在复杂环境中保持高精度的测量,快速获取三维数据。同时,借助专业三维检测软件与原数模进行对比分析,能够迅速生成直观的模具加工质量检测报告。

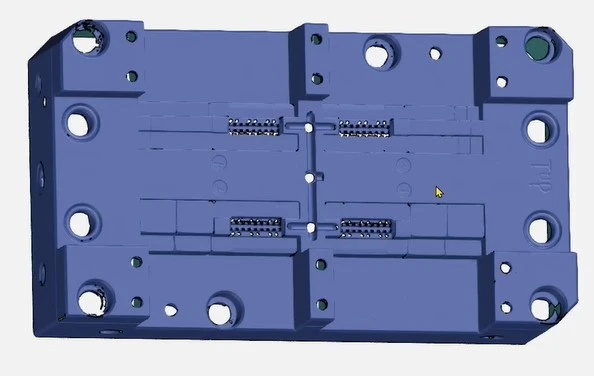

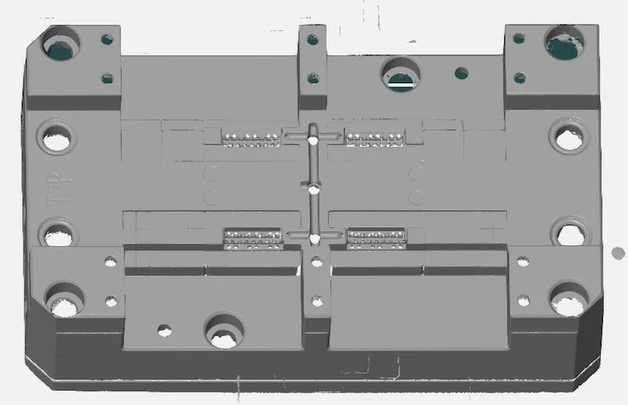

汽车电器模具三维扫描模型数据

汽车电器模具三维模型偏差标注数据

应用案例:汽车轮毂轴承模具3D检测

轮毂、轴承环等关键安全件多采用热锻成型,模具在高温高压下易产生变形、磨损,导致锻件尺寸波动、流线缺陷,影响零件疲劳强度。

XTOM高精度3D扫描测量仪,对汽车轮毂轴承模具进行3D扫描,高效获取精准的三维数据模型,通过检测报告清晰展示模具的色谱偏差变化,有助于工程人员更好地了解模具的实际生产状况,为后续的型腔磨损分析、修模以及优化锻造参数提供数据指导。

模具型腔三维磨损分析:通过3D扫描模具型腔曲面,比对初始状态或标定模型,量化关键区域(如飞边槽、圆角)的磨损深度与体积损失,为模具寿命预测与科学修模提供数据支撑。

锻件反求与工艺闭环优化:扫描热锻后工件,逆向生成实际三维模型。比对锻件与模具数据,分析材料填充均匀性、飞边厚度分布,结合CAE仿真,优化预锻/终锻模具设计、锻造温度、速度参数,提升材料利用率与组织性能。

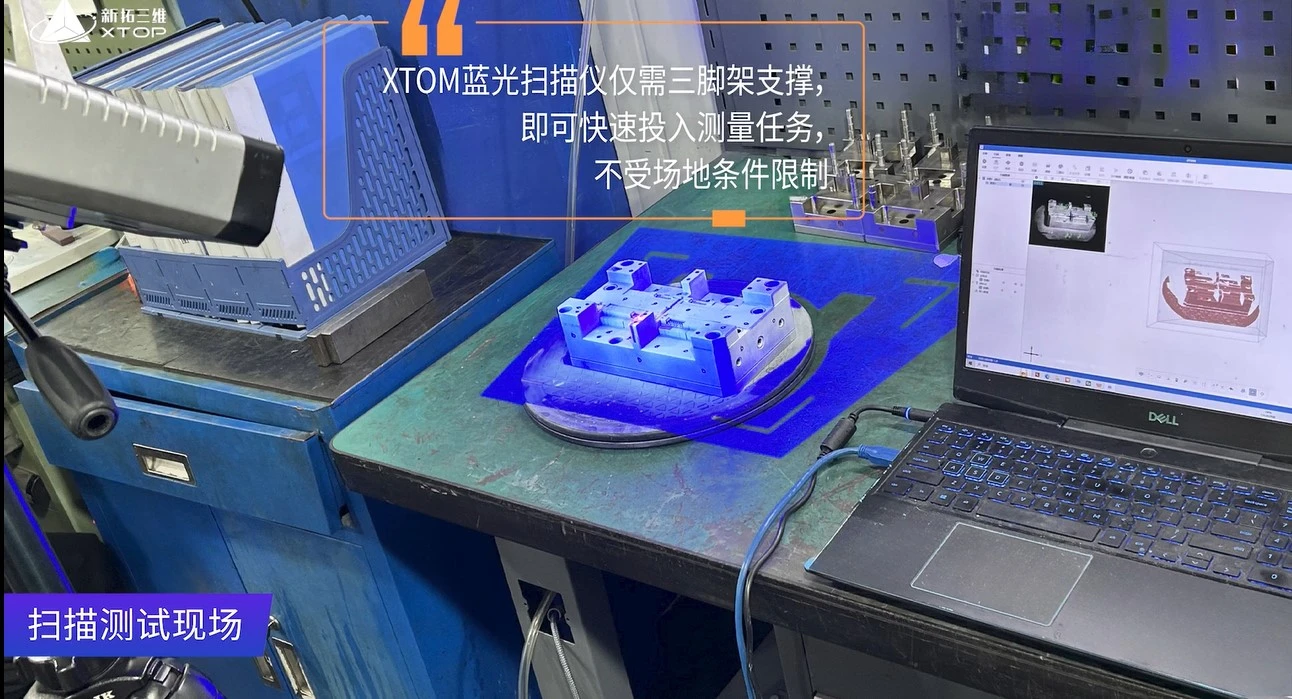

汽车轮毂轴承模具3D扫描现场

XTOM工业级蓝光三维扫描仪快速采集模具的三维特征,测量尺寸形状以及表面的缺陷,高效地进行模具的形位公差检测,确保模具的生产质量。

汽车轮毂轴承模具三维扫描模型数据

结合三维检测软件,将三维模型与设计图纸进行全尺寸比对,可生成 GD&T 形位公差报告,并以彩色偏差云图直观呈现尺寸精度、形状误差等偏差情况(如浇口位置偏移、曲面曲率异常)。这种可视化分析显著降低人工成本,避免批量生产中的材料浪费与时间损耗。

在制造业转型升级的趋势下,3D数字化解决方案应用在模具行业,通过蓝光三维扫描技术的赋能,贯穿了模具质量控制、装配生产、逆向设计以及磨损检测分析等各个阶段,大大压缩了注塑模具的制作周期,有助于解决模具行业精度、效率、成本三大核心问题,实现可追溯的质量记录。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401