- 服务热线:0755-86665401

-

- EN

3C手机产品跌落疲劳测试是产品可靠性研究的重要内容。掌握手机跌落碰撞、循环加载疲劳的动态变形规律,可以优化产品结构,为产品材料选取提供数据依据,节约成本的同时,提升产品的抗冲击性能与耐用性。

新拓三维XTDIC-SPARK三维高速测量系统,基于高速数字图像相关DIC技术,直接控制两台高速摄像机进行图像采集,能够对手机跌落碰撞瞬态进行高速图像采集,可准确测量产品跌落下的位移、时速、姿态、应变力等数据。

高速数字相机可以拍摄高速跌落、冲击变形的动态图像,结合XTDIC-SPARK三维高速测量系统,,通过计算获得位移及变形信息,具有非接触、高精度全场测量等优点,可以实现对手机碰撞变形的动态监测与定量分析。

跌落测量难点-改进匹配算法

数字图像相关法(DIC)分析手机跌落测试,要做到精准的应力应变测量,也有不少难题:

1、跌落时手机姿态不可控,较大角度的反转会造成散斑图像弱相关;

2、跌落会引起局部光强变化,导致较低的测量精度甚至匹配失败,过度翻转、遮挡,会导致不可测量。

3、调整跌落姿态,散斑图案面处于相机视野,也无法解决碰撞时手机翻转对散斑匹配造成的影响。

对于跌落测试的难题,新拓三维研发人员对相关计算方案和匹配方案进行了改进。

1、通过带两个未知参数的最小平方距离函数的计算方案,减少翻转等运动引起角度变化带来的光强波动的影响;

2、采用种子点匹配方法,进行顺序逐帧基准匹配,避免手机跌落翻转导致的匹配失败,提高变形场的完整度。

改进后的匹配方法精度,平均有效网格面片数量均有很大的提升,变形场完整度有较大的提高。

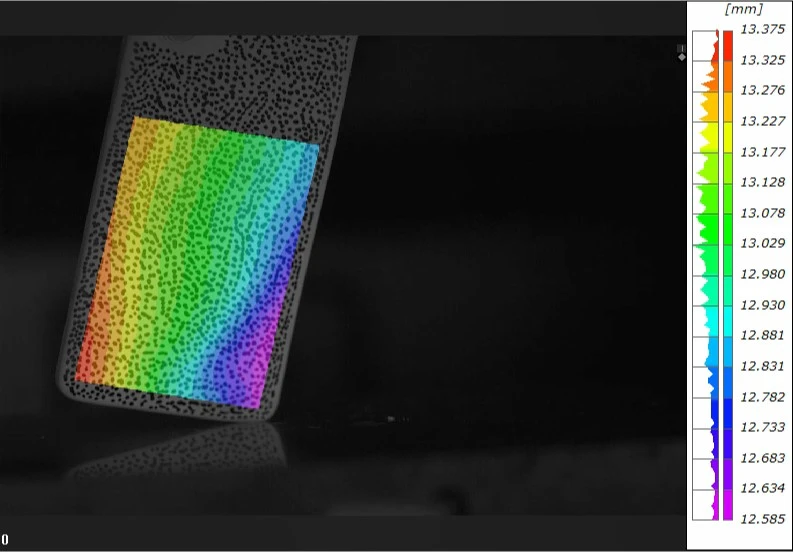

折叠屏手机跌落试验

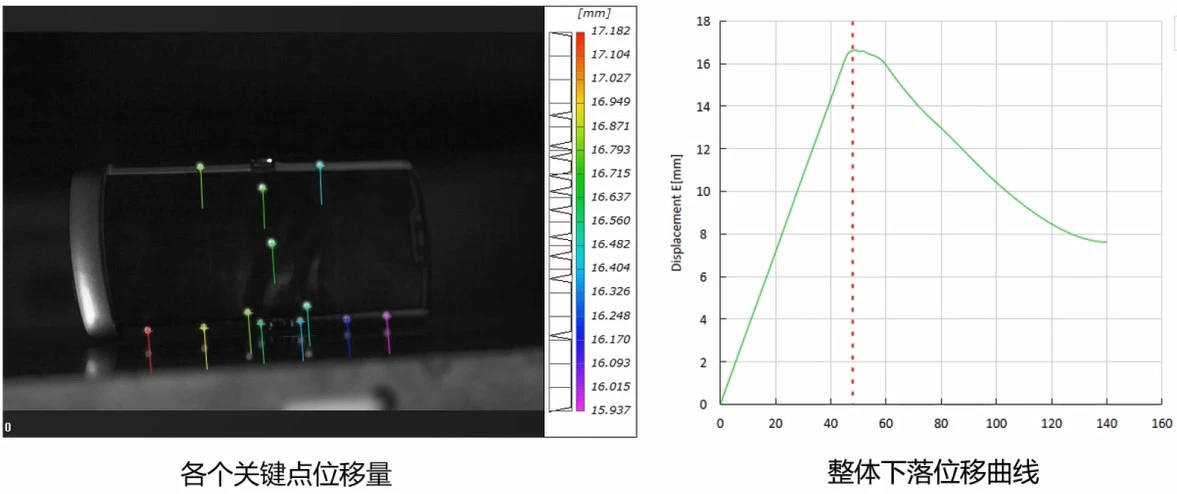

采用XTDIC-SPARK三维高速测量系统,对折叠屏手机自由落体试验进行拍摄,在一定高度跌落后弹起,并对其跌落过程进行运动、位移、应变分析。

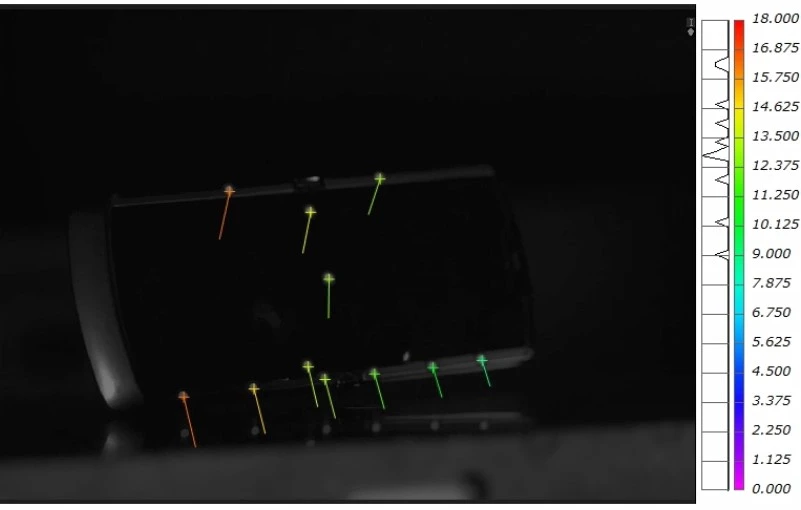

直屏手机跌落试验

观测直屏手机跌落至地面的整个过程,包括手机掉落后弹起的过程。采用XTDIC-SPARK三维高速测量系统,测量分析手机运动速度、位移和应力参数变化。分析数据结果可帮助手机厂商优化产品结构设计,提高其抗冲击性能。

新型材料构件疲劳失效测试

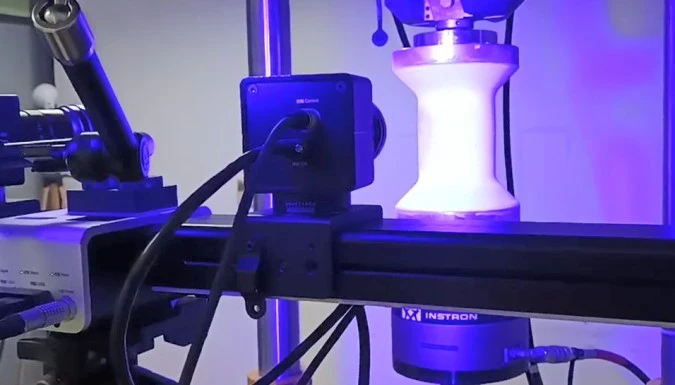

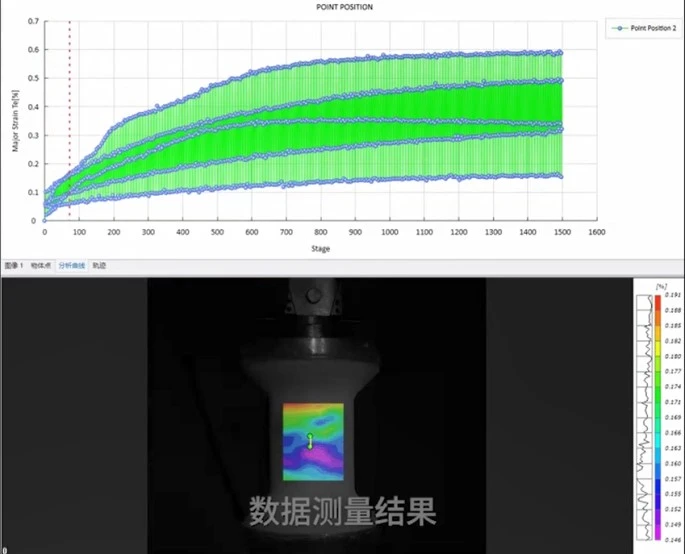

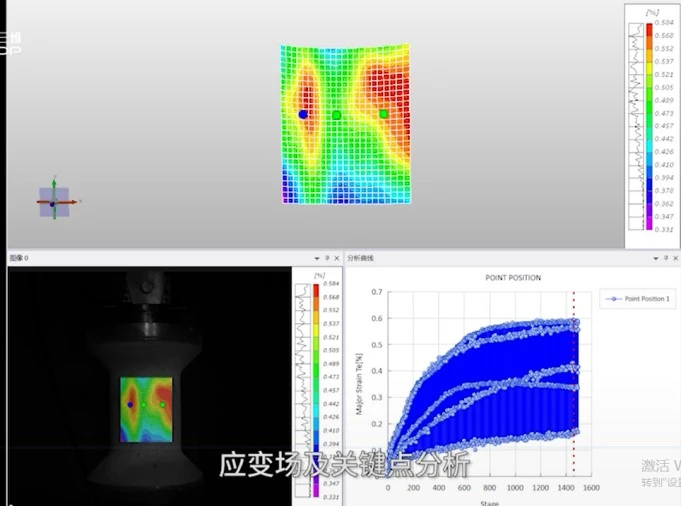

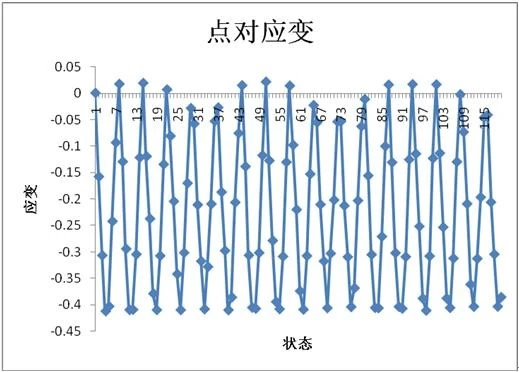

为研究复合材料工程构件服役过程中的应变演化行为,使用XTDIC三维全场应变测量系统对构件进行模拟测量,对试样在循环加载状态下进行实时测量,获取动载荷过程的位移、应变场数据。

DIC软件可优化外部触发锁相环功能,捕捉疲劳加载波峰、波谷,可自定义一个或多个相位多周期还原一个疲劳循环,支持长时间疲劳监测,实现全场疲劳加载测量。

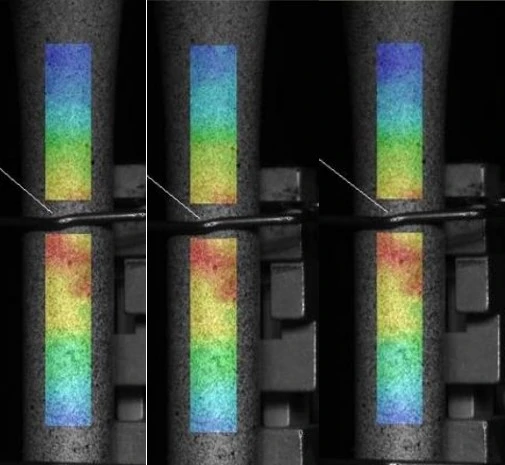

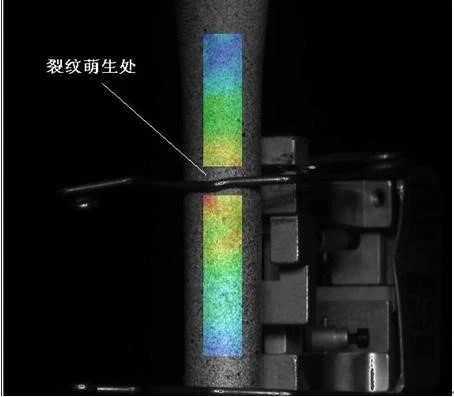

金属棒料构件疲劳断裂测试

XTDIC三维全场应变系统可用于疲劳裂纹扩展试验中,通过DIC软件分析构件动态变形过程,研究裂纹演化及裂纹尖端区域位移和应变场的变化规律。

在棒料载荷循环加载过程中,XTDIC三维全场应变测量系统实时获取棒料的全场应变和位移数据,准确测得应变最大区域,观察应力集中处的应变变化,以便于观察棒料的疲劳演化。

手机跌落与疲劳测试,是3C行业在可靠性设计中所关心的最基本问题,新拓三维DIC应变测量技术在跌落、疲劳测试中已有成熟应用基础,多次获得客户认可,并在项目中收到良好的客户反馈。

另外,新拓三维DIC应变测量技术在手机芯片热膨胀、热变形翘曲;PCB板高低温变形、屏幕折叠变形,折叠屏幕棱边应变等方面都可以发挥价值。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401