- 服务热线:0755-86665401

-

- EN

几何尺寸和公差(GD&T)通过工程图传达工程公差和设计意图。GD&T是确保所制造的零部件符合公差规定的质量标准,通常涉及测量、检查、测试或检验零部件上的各种特征,并将其与标准和规范(如 CAD 模型)进行比较,以确定是否符合要求。

新拓三维XTOM蓝光三维扫描仪通过采集形状、几何和纹理数据来分析零部件,采集到的数据可以用来构建数字3D模型。结合检测软件,可执行几何公差分析并生成详尽的检测报告,很好地满足测量质量或几何尺寸和公差(GD&T)要求,以便在制造过程中进行首件检测(FAI)、质量控制(QC)和质量保证(QA)。

1、基本定义

尺寸公差:指零件再制造过程中由于制造误差的存在与理论尺寸的实际偏差。为了使制造零件可互换,提高生产效率降低生产成本,把尺寸的误差控制在一定的范围之内,把这个尺寸允许变动的范围成为尺寸公差,尺寸公差包含长、宽。

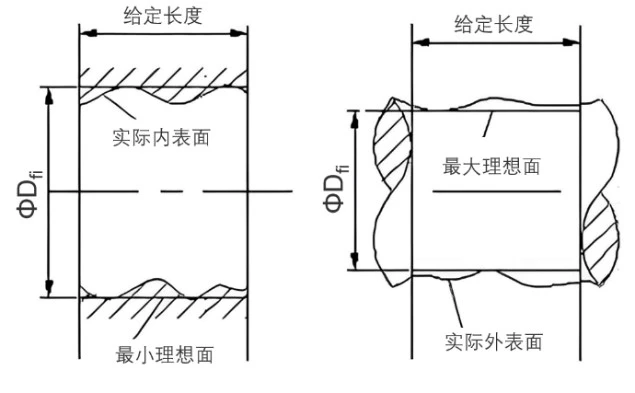

形位公差:形是指形状,位是指位置,把二者简略合称为形位公差,由于各零件本身之间的工作性能或者零件与零件之间装配需要配合,它们之间必然会有相对位置或相对性状,所以把零件的形状公差和位置公差也要控制在一定的范围之内。

2、公差原则

2.1、独立原则

独立原则,即尺寸公差与形位公差相互独立,图样上给定的每一个尺寸和形状、位置要求均是独立的,应分别满足要求。

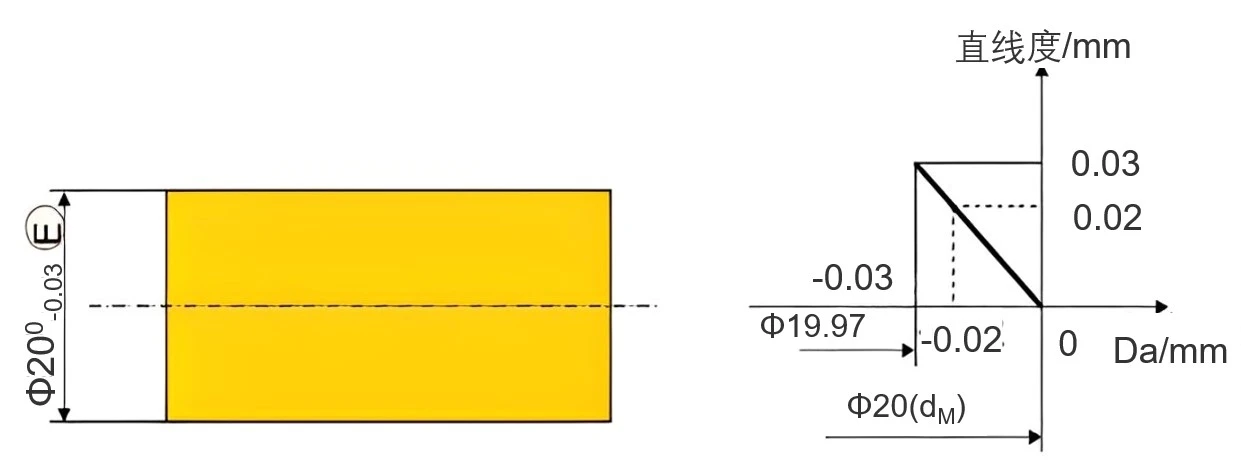

上图检验时,实际圆柱面只要能通过直径等于最大实体边界尺寸20mm的全形量规,且用两点测得的局部总实际尺寸大于或等于19.97mm时,该零件则判为合格。包容要求是将实际尺寸和形位误差同时控制在尺寸公差范围内的一种公差要求。

2)最大实体要求

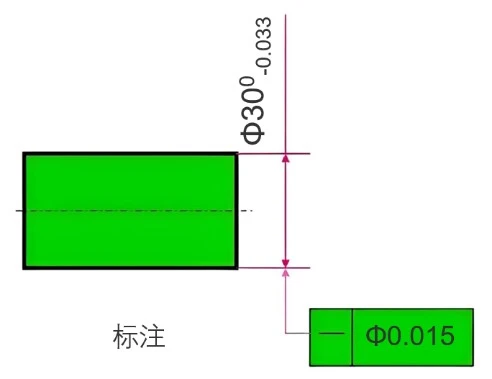

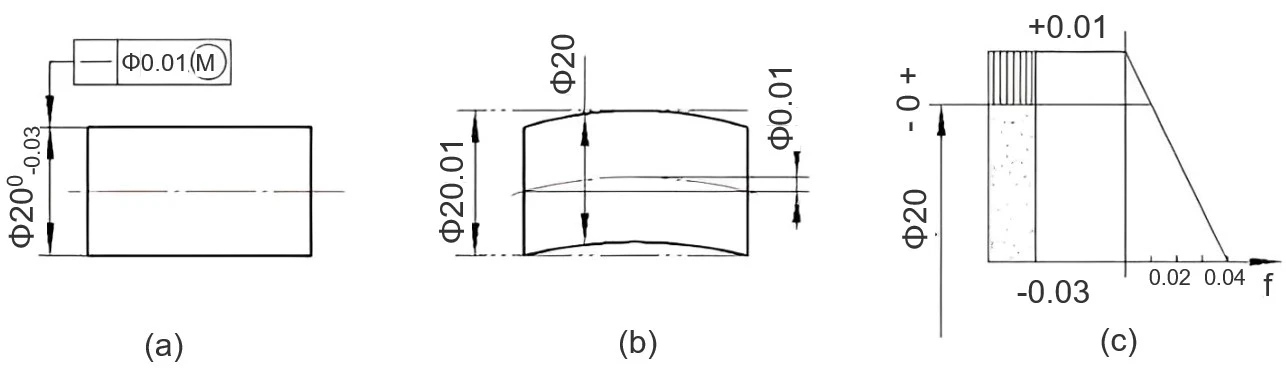

在图样上,形位公差框格内的公差值或基准字母后标注符号时,分别表示被测要素和基准要素采用最大实体要求。

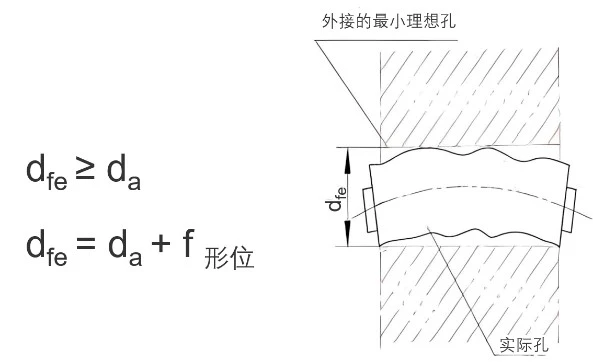

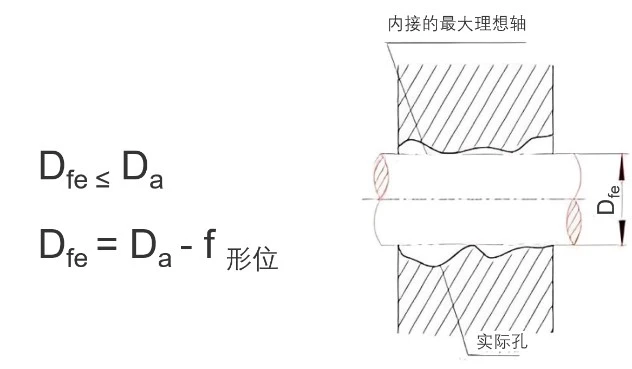

最大实体要求应用于被测要素:

最大实体要求应用于被测要素时,被测要素的形位公差值是在该要素处于最大实体状时给定的。当被测要素的实际轮廓偏离其最大实体状态,即局部实际尺寸偏离最大实体尺寸时,形位误差值可超出在最大实体状态下给出的形位公差值,其最大的超出量等于被测要素的尺寸公差;同时,其局部实际尺寸不得超越其最大实体和最小实体尺寸。

3、公差原则的选择:

应根据被测要素的功能要求,充分发挥公差的职能和采取该公差原则的可行性、经济性。

独立原则用于尺寸精度与形位精度要求相差较大,需分别满足要求,或两者无联系,保证运动精度、密封性,未注公差等场合。

包容要求主要用于需要严格保证配合性质的场合。

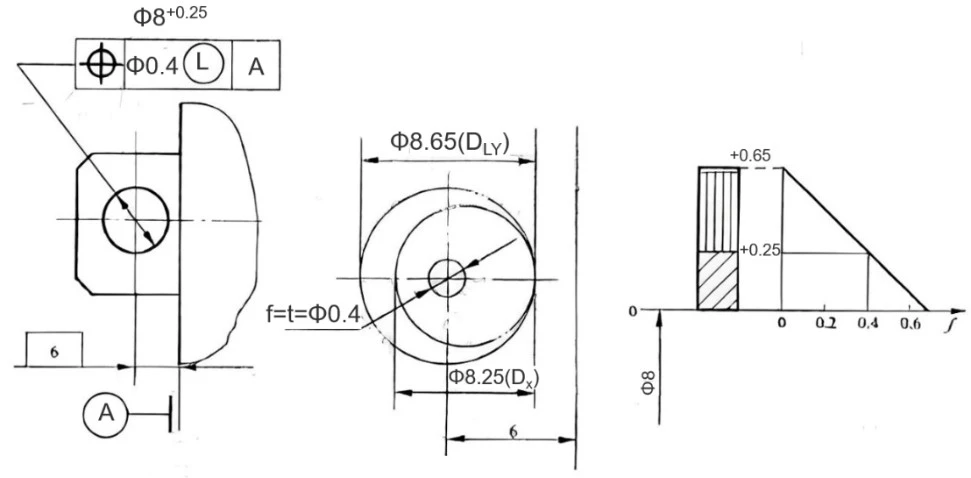

最大实体要求用于中心要素,一般用于相配件要求为可装配性(无配合性质要求)的场合。

最小实体要求主要用于需要保证零件强度和最小壁厚等场合。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401