- 服务热线:0755-86665401

-

- EN

传统接触式检测手段(如应变片)存在单点局限、布线干扰、面外变形丢失等局限性,难以满足新型高能量密度电池的精细化安全评估需求。数字图像相关DIC技术凭借非接触、高精度三维监测能力脱颖而出,为电池健康监测管理与研究提供了全新解决方案。

DIC技术如何“看见”电池膨胀?

数字图像相关DIC技术的核心在于数字图像特征匹配与位移计算:

1. 表面处理:在电池外壳喷涂高对比度随机斑点,或利用天然纹理作为跟踪标记;

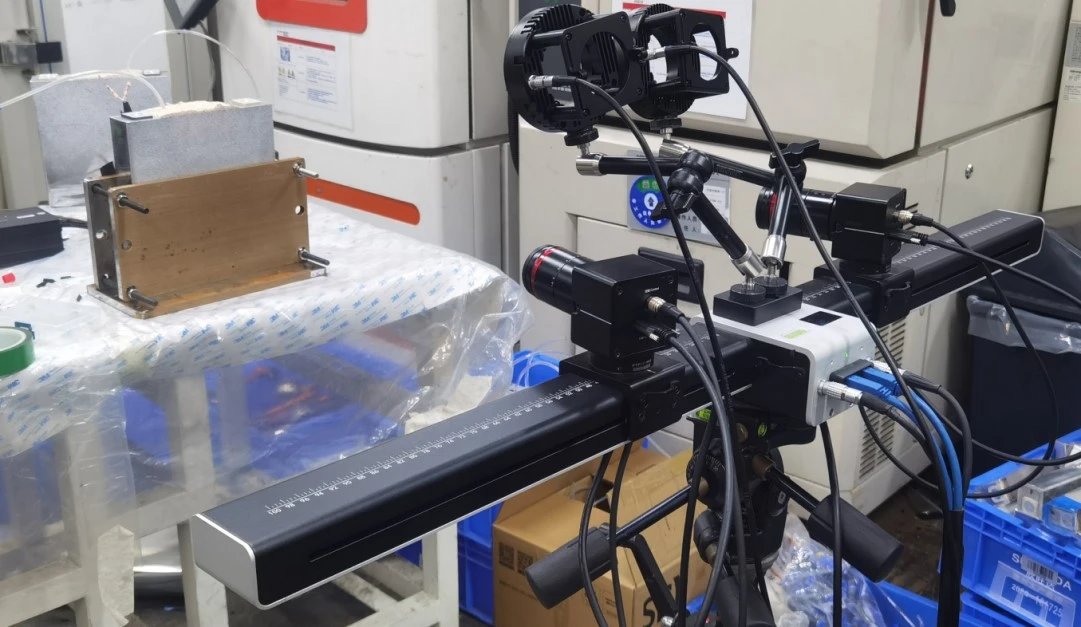

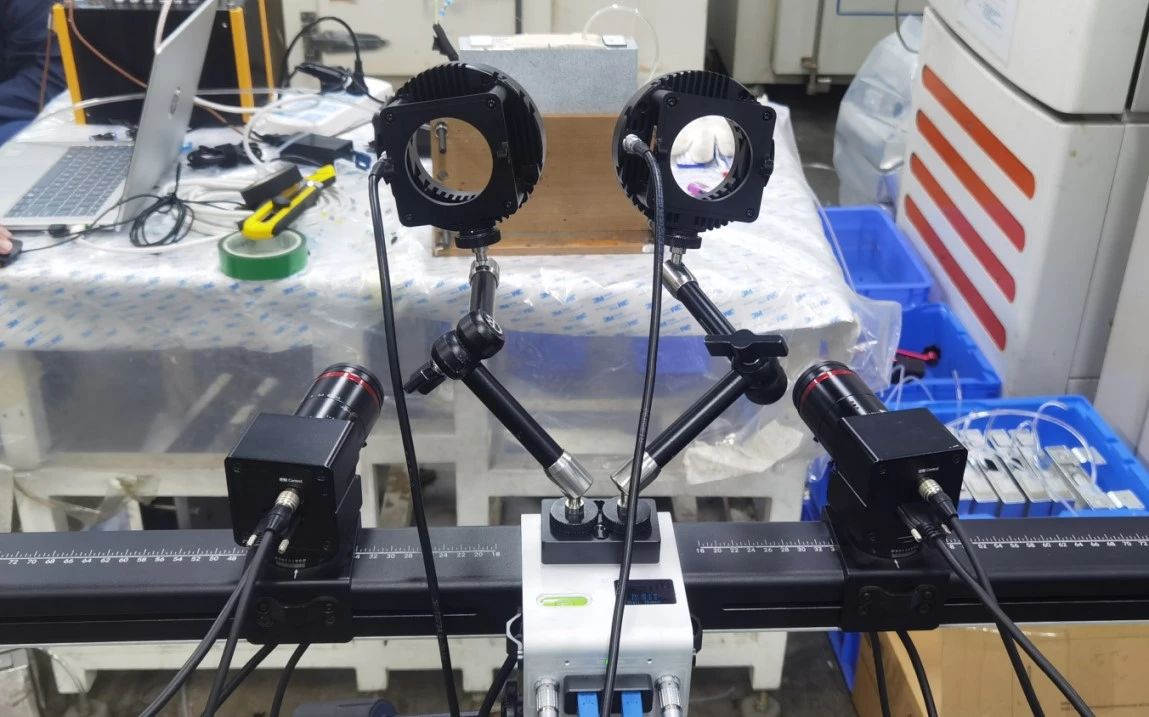

2. 双摄像头同步采集:记录充放电过程中电池表面图像序列;

3. 算法解析:通过数字图像时空相关性计算,匹配不同时刻图像中的特征点位移,构建三维应变分布图。

新拓三维XTDIC三维全场应变测量系统,为动力电池的无损检测提供了创新解决方案。它基于数字图像相关技术,能够在不接触电池表面的情况下,实现对电池外壳在充放电循环、温度变化等工况下微变形的全场、动态捕捉与分析。

实验情况

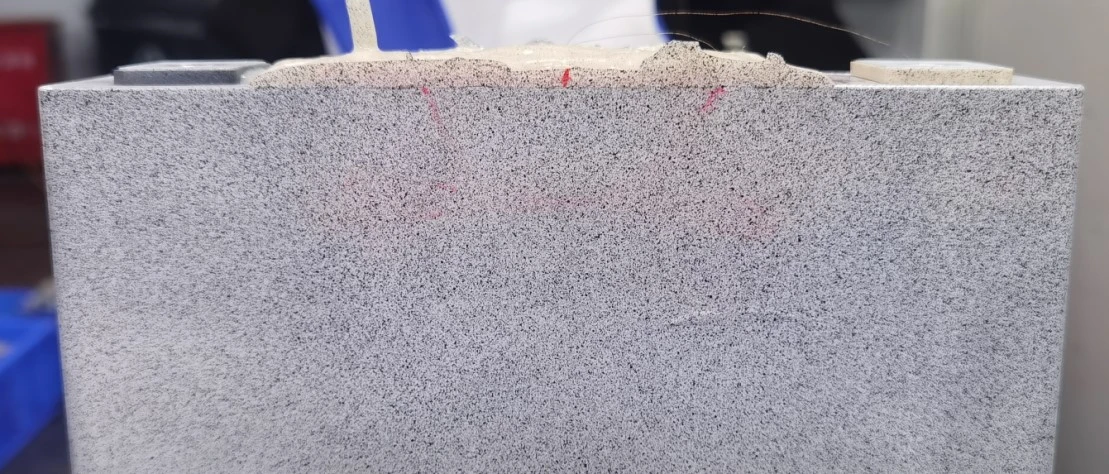

测量对象:方形锂电池。通过内部充气加压实现轴向挤压变形,模拟工况载荷。测试包含3组样品(标识:1#-0.005、2#-0.01)。

核心设备:新拓三XTDIC-12M三维全场应变测量系统,视场宽约200mm,具备高分辨率全场应变及位移分析能力。

加载过程:电池初始处于静止状态,随后施加周期性充气内压,完整执行5次加压-卸压循环,模拟实际运行中的反复载荷。

试样处理:

表面喷涂亚光白漆作为底色增强对比;

喷涂亚光黑漆制作高反差随机散斑。

数据基准:以首个静态图像(预加压状态)为变形分析起点。

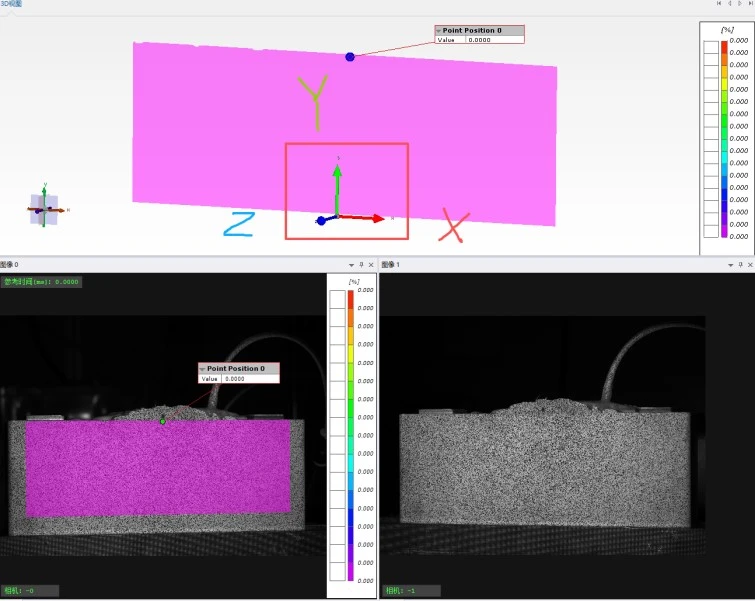

DIC测量AOI选区

为专注与研究相关的部分,专门绘制了AOI(Area of Interest:感兴趣区域),在图像中预先定义特定区域,以集中分析和处理数据。分析完成后,数据以3D坐标图的形式呈现。

DIC数据分析与结果

全场三维位移分析:

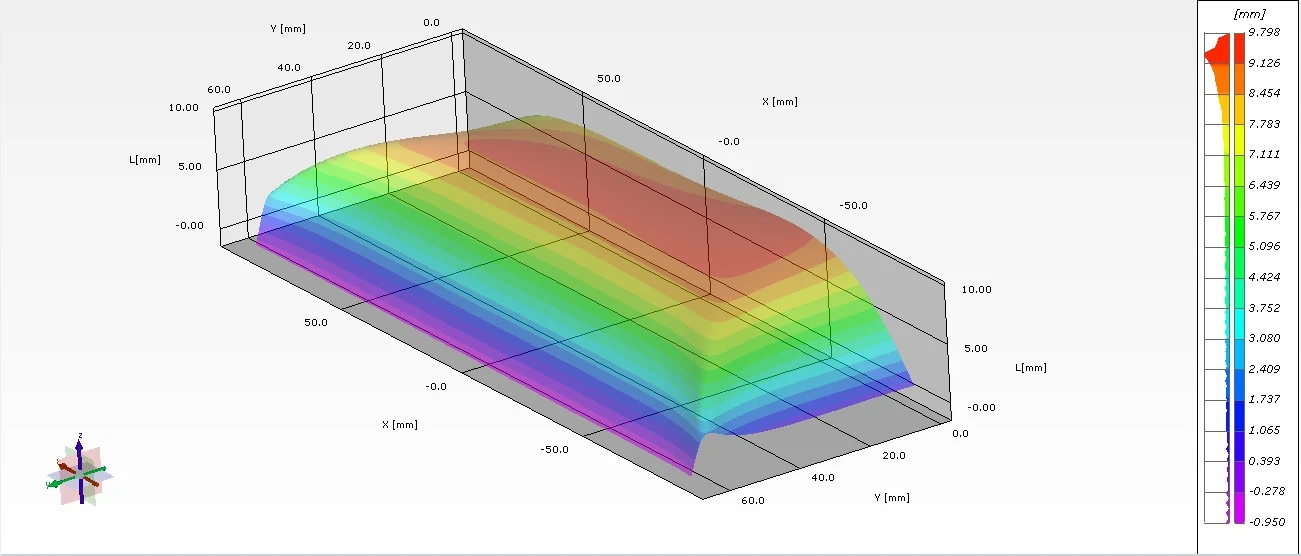

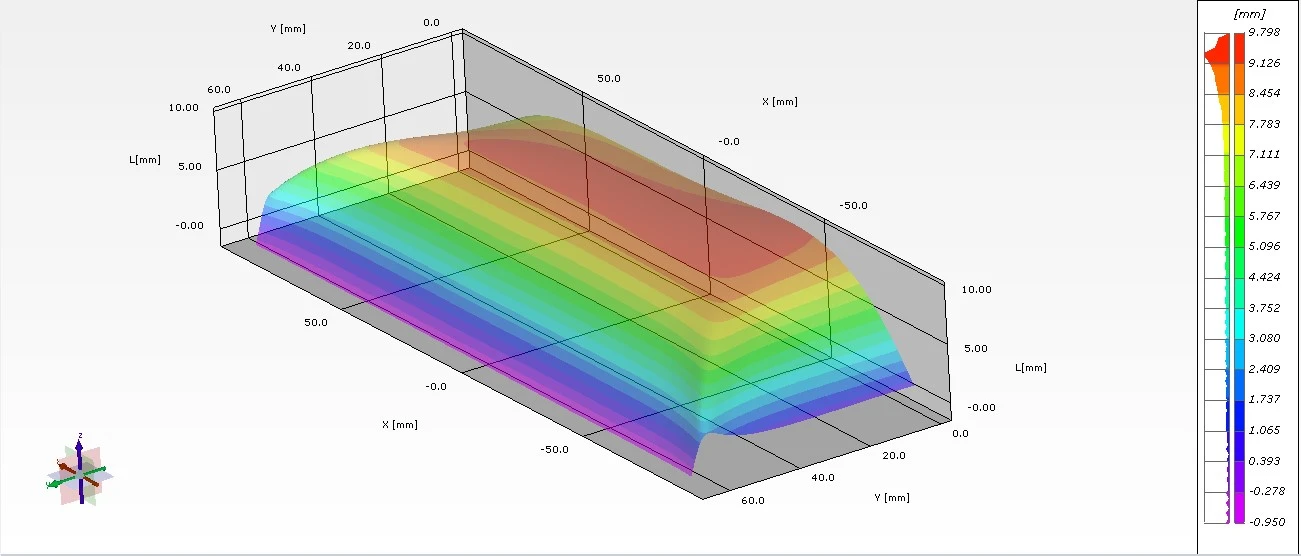

整体变形:DIC位移云图直观展示加压过程中电池壳体发生的全场三维位移形态。

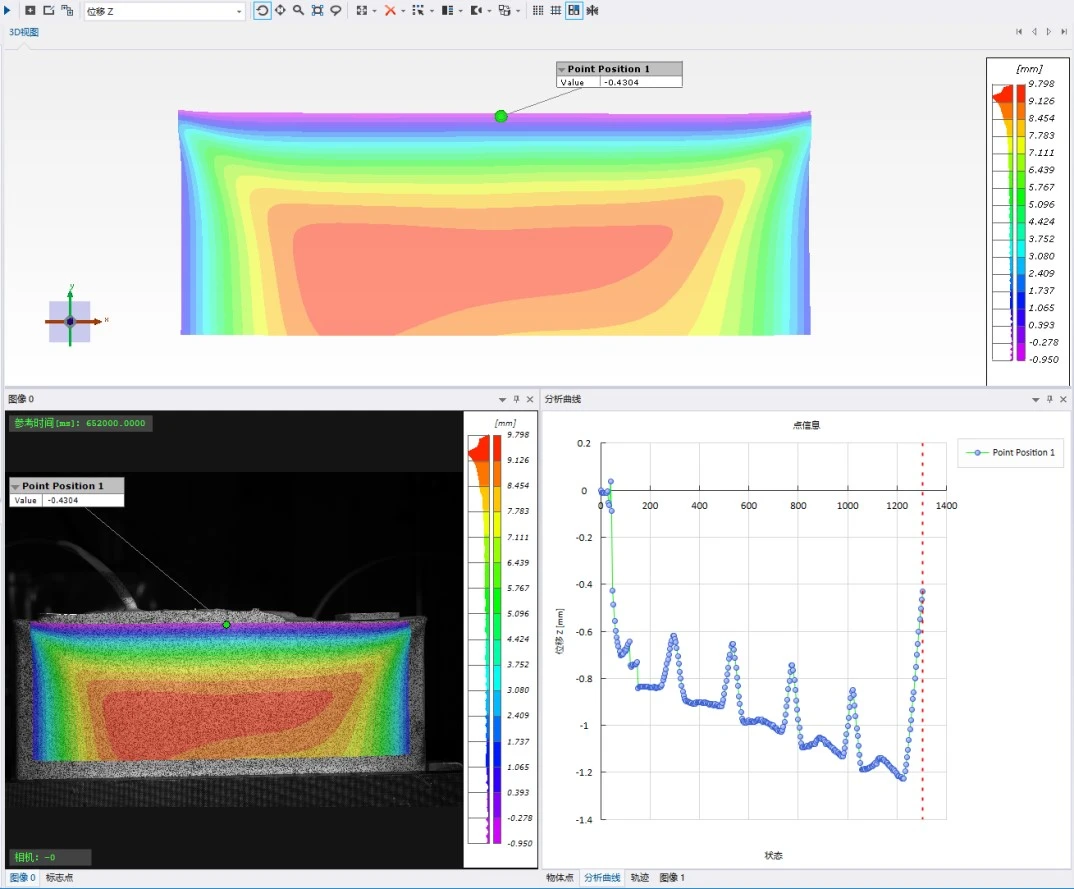

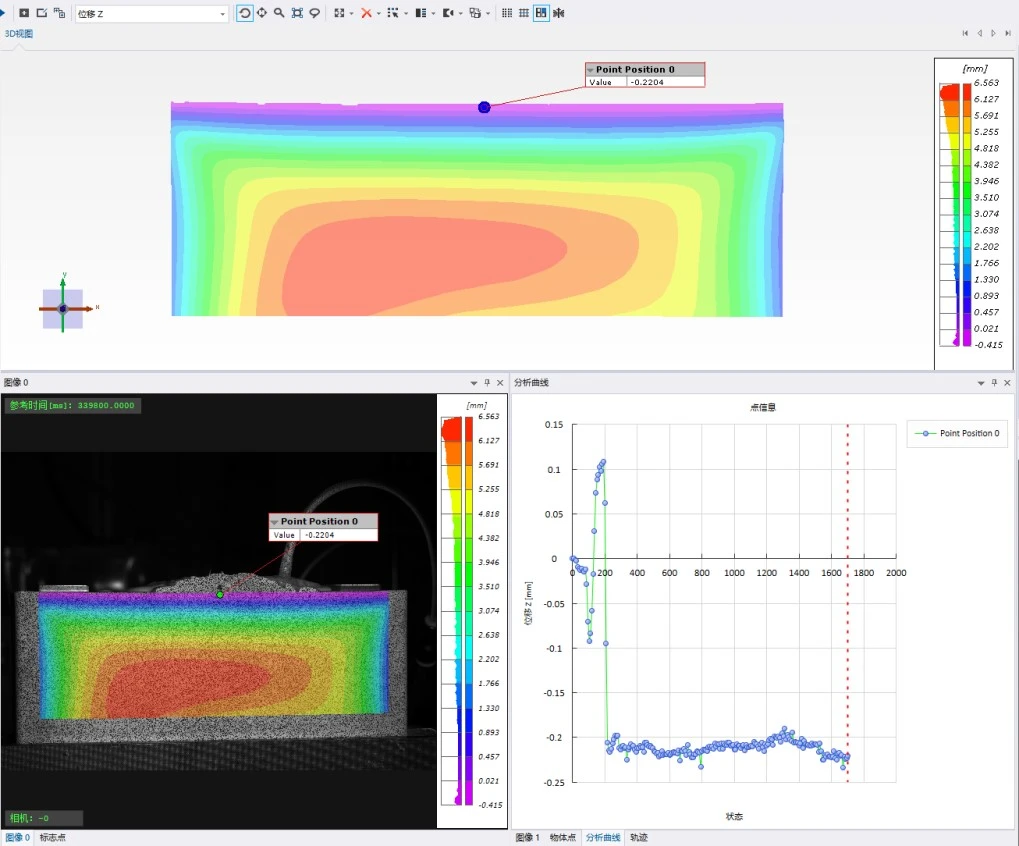

位移最大值:可分析电池样品在Z轴方向位移最大,凸显其受压后的显著形变响应。

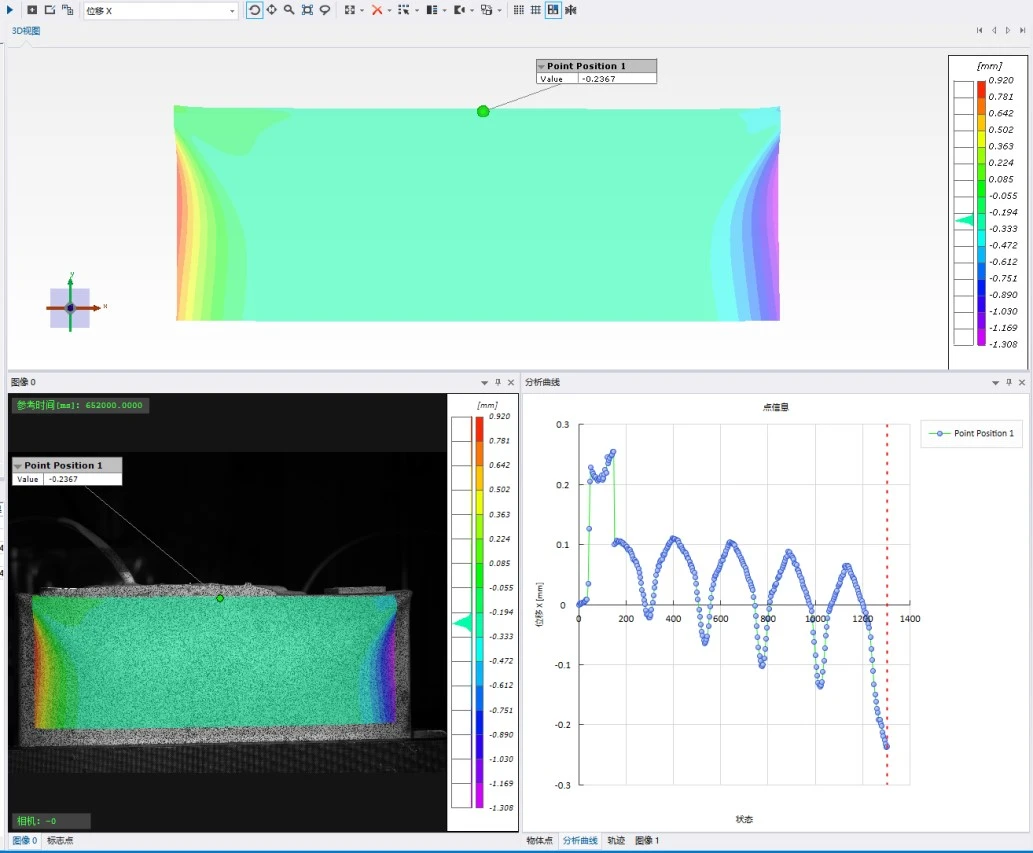

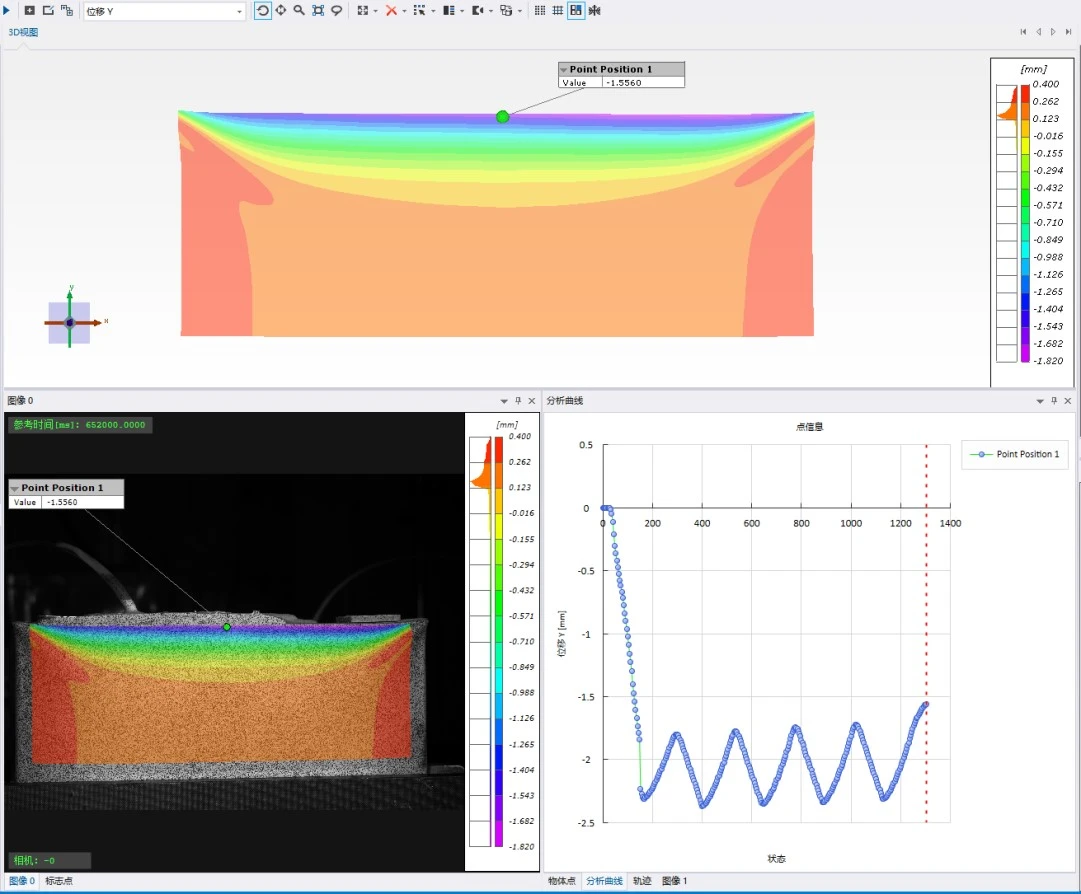

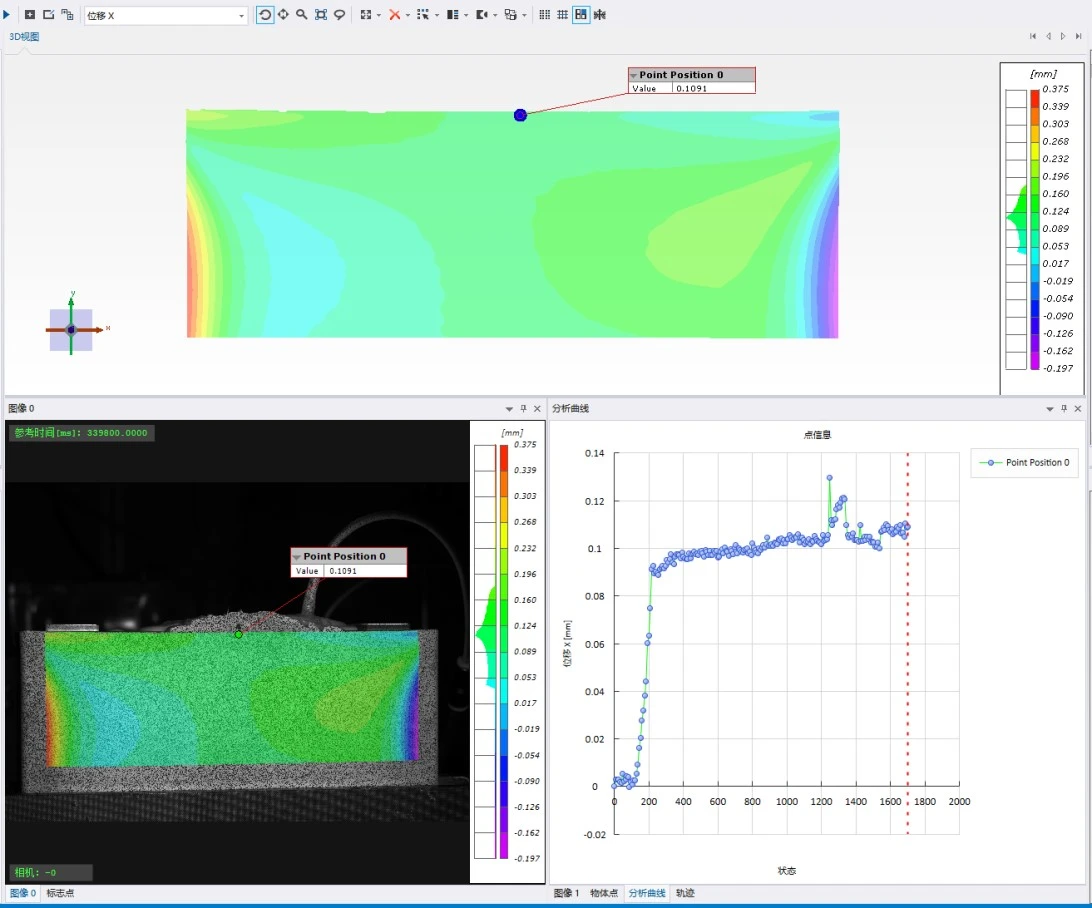

循环响应:XTDIC三维全场应变测量系统,完整捕捉5个循环周期内测点多维度的位移-时间历程曲线,为动力学响应分析提供重要依据。

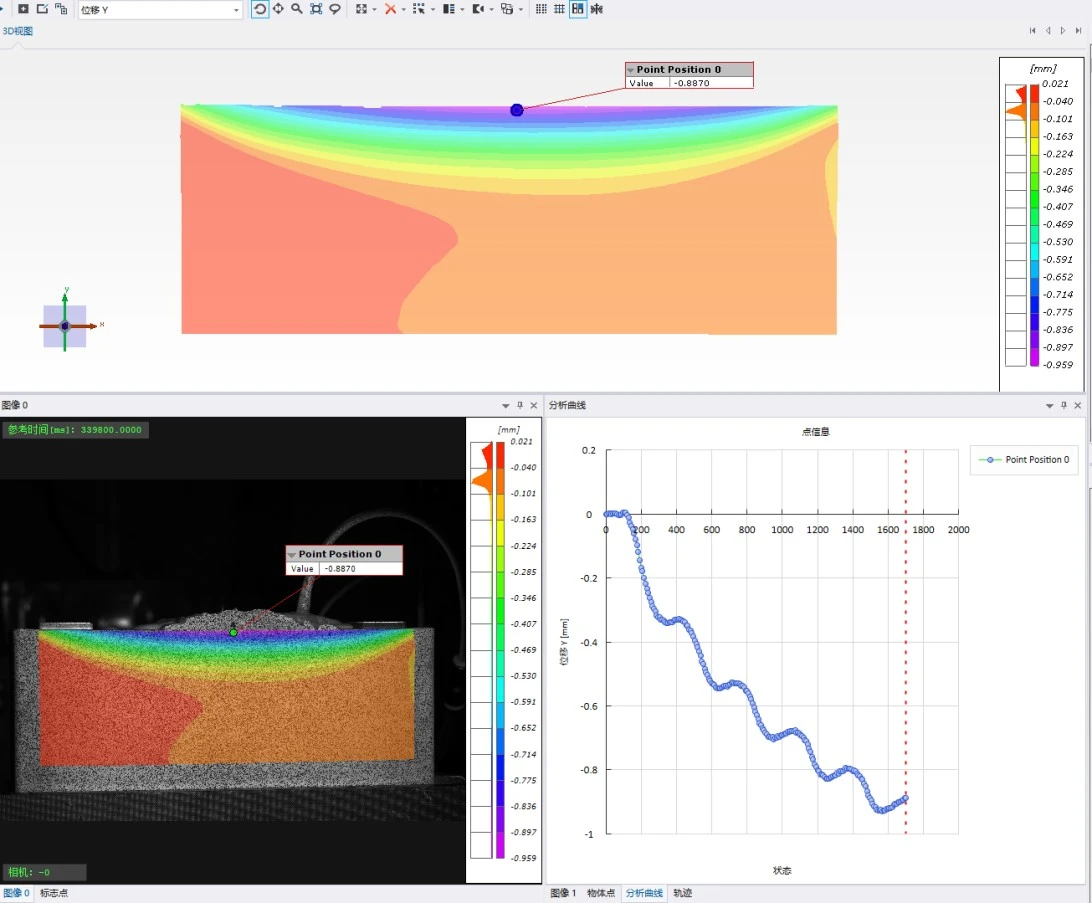

1号电池试样-位移分析

2号电池试样-位移分析

三维观察: XTDIC三维全场应变测量系统,支持分析整个电池表面结构三维位移,可创建点分析绘制曲线以及输出数据,便于识别不对称或局部屈曲行为。

可进行三维视图查看数据

Y向应变演化分析

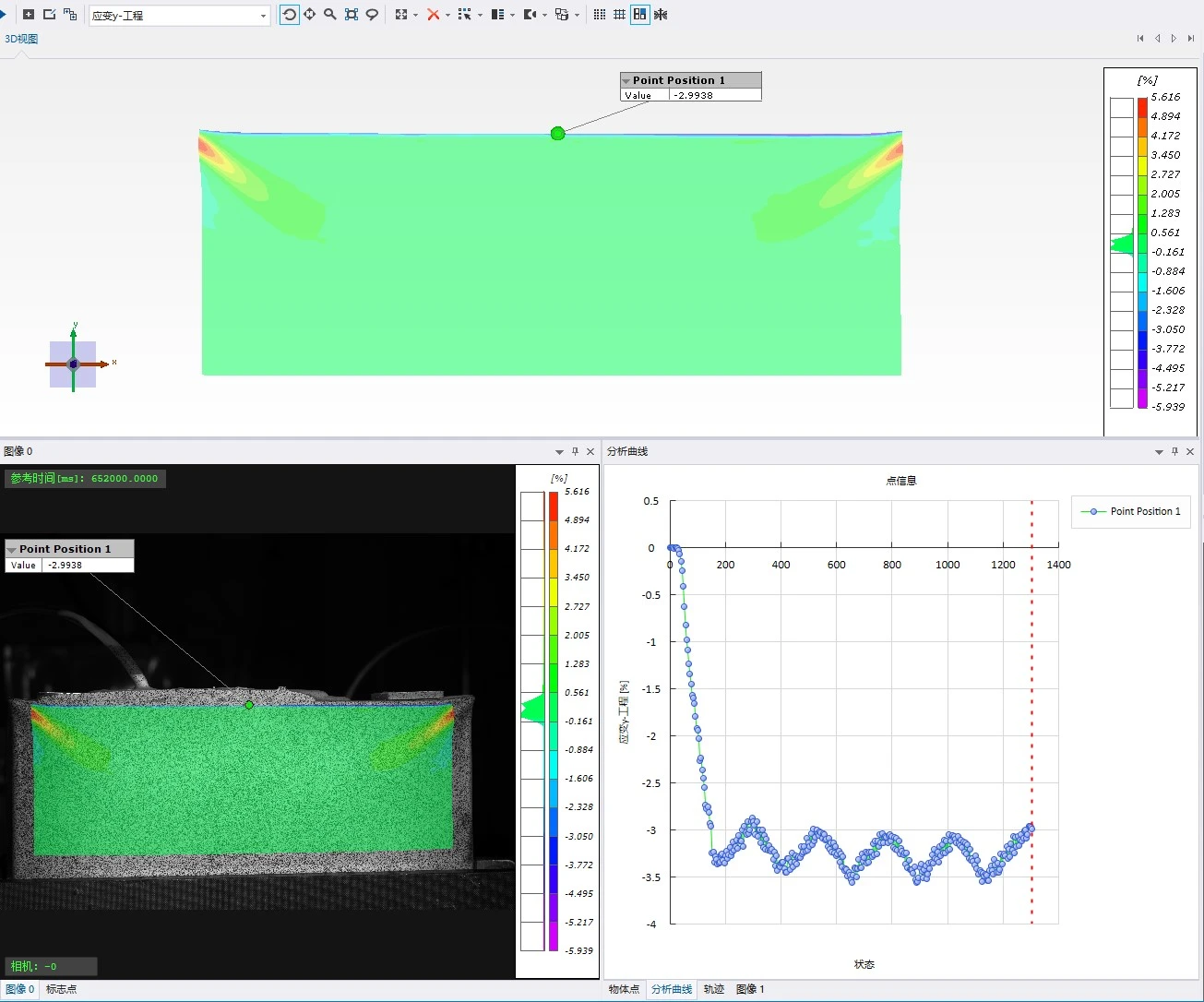

全场应变分布:应变云图显示加压阶段,不同区域Y向应变响应变化。

空间分布差异: 数据分析表明壳体不同位置应变差异变化。

循环过程可视化: DIC系统分析5次循环加载中,Y应变的动态变化曲线,清晰呈现电池材料弹性形变特性、应变滞后及累积效应。

应变集中风险点识别: DIC全域测量精确定位了应变集中区域,为结构优化指明方向。

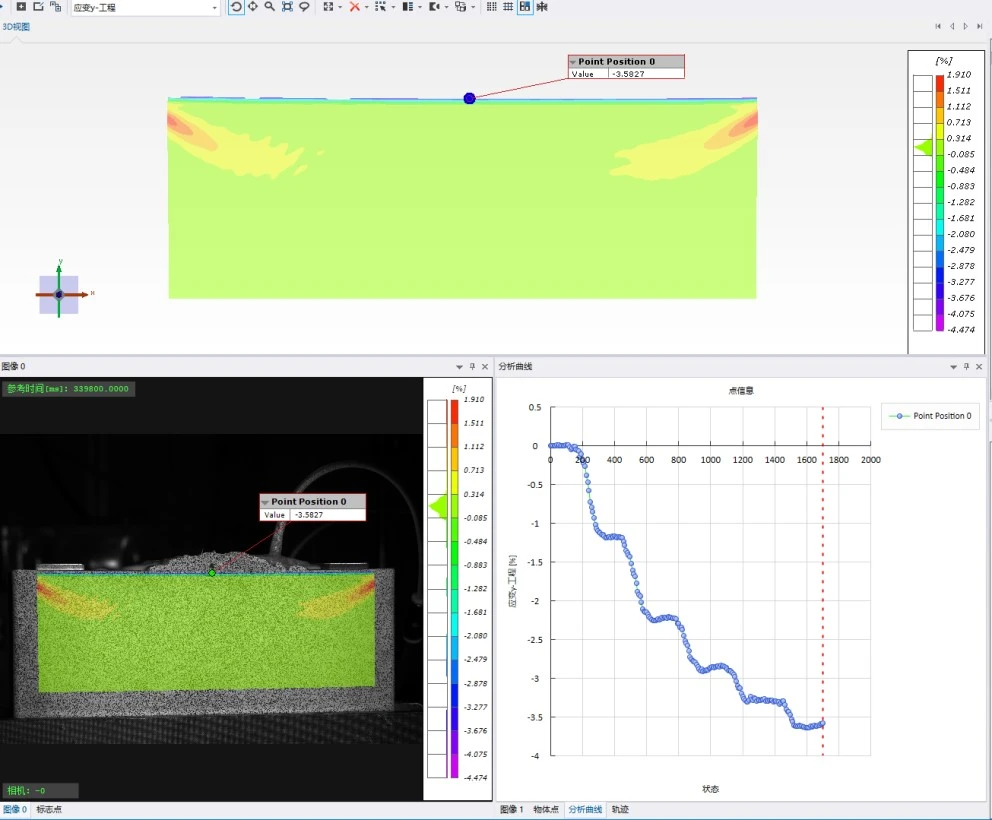

1号电池试样-Y应变分析

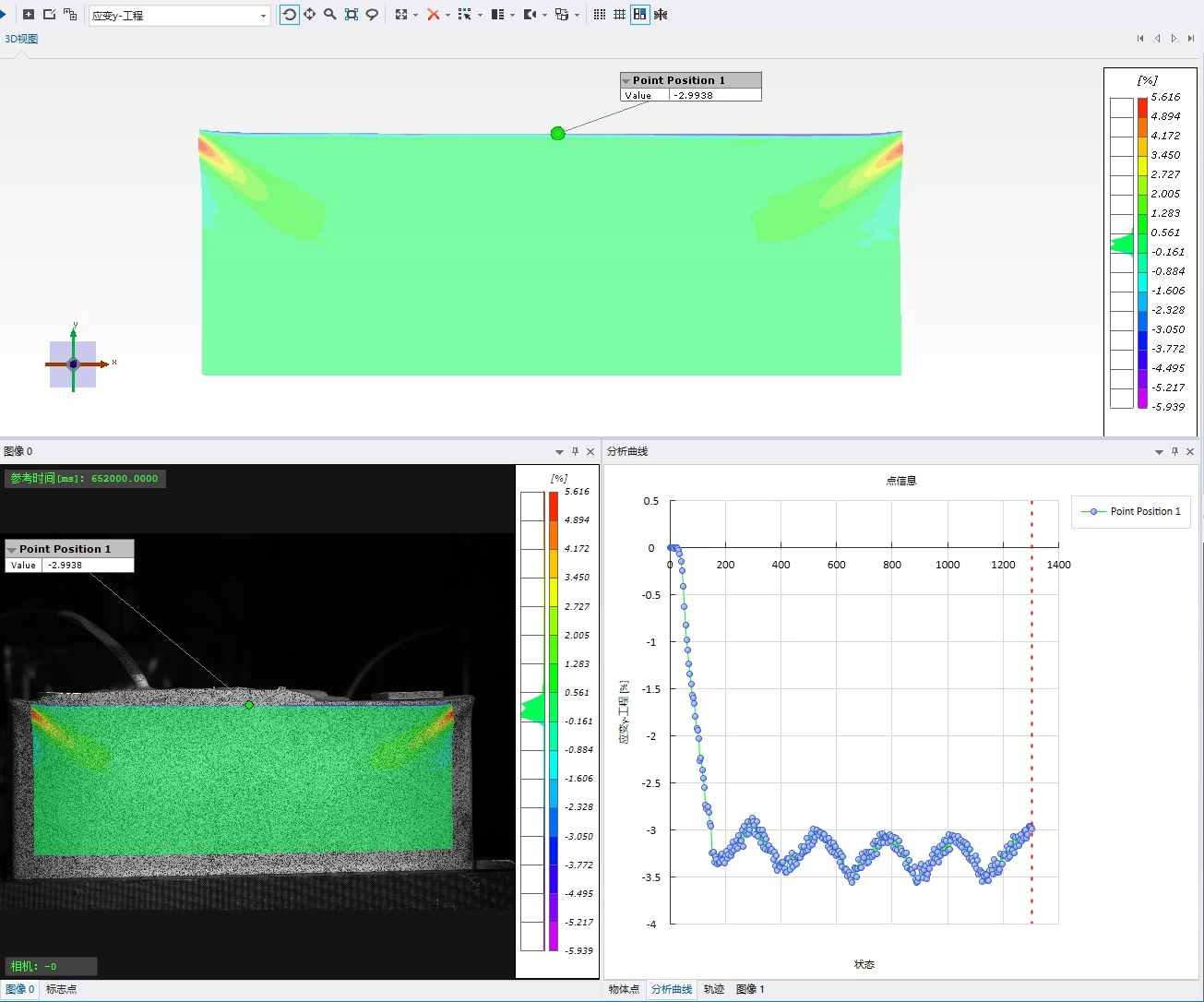

2号电池试样-Y应变分析

根据DIC测量分析测应变云图可以看出,电池试样每个位置应变变化明显,创建点分析绘制取曲线,可以看到应变大小以及趋势。

数据可视化分析总结

使用新拓三维XTDIC软件支持对数据进行可视化处理,快速简单地在查看3D云图、线图和曲线等,以直观效果展示复杂的DIC结果。

从Z向位移来看,电池样品1位移最大为9.798mm。

在应变数据分析上,可看出电池试样五个循环周期明显的应变变化,以及局部应变集中。

如只需关注局部小区域(如贴应变片区域),也可缩小XTDIC三维全场应变测量系统的测量范围(FOV)进行测量分析与数据对比。

新拓三维XTDIC三维全场应变测量系统,通过高分辨率成像与先进的DIC算法,可精确测量电池极片、隔膜乃至整个电池包在充放电过程中的三维形变与应变分布,为评估其结构稳定性提供关键数据,为电池安全设计优化和早期预警提供重要的实验依据。

另外,DIC技术结合其他先进测试技术,如红外相机热成像等,测量温度场与应变场云图,整体生成色谱云图表征数据的具体值,可以更深入地研究电池在不同生命周期和极端工况下的应变变化规律,为电池安全设计优化和早期预警提供重要的实验依据。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401