- 服务热线:0755-86665401

-

- EN

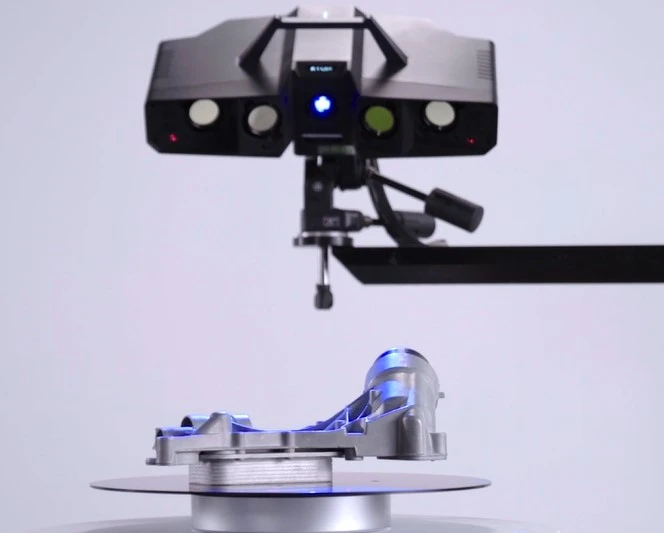

在精密铸造行业,零部件生产会集成多道生产工序,检测效率是保证质量并减少返工的关键,全尺寸完整的3D检测数据在优化各个制造环节中至关重要。新拓三维XTOM工业级蓝光三维扫描仪,通过采集精密铸件表面完整、精确的3D扫描数据,能够简化模具验证、质量控制、缺陷分析以及逆向工程流程,推进产品尺寸质量提升和生产过程提速。

检测需求&蓝光3D扫描技术应用

1、高精度几何测量

精密铸件的尺寸公差要求非常严格,通常需要达到微米级别。XTOM工业级蓝光三维扫描仪能够提供这种精确度的测量结果,确保零件的尺寸符合设计要求。

2、复杂曲面的细节捕捉

精密铸件表面往往具有复杂且精细的几何形状,如凹槽、凸起和纹理等。蓝光三维扫描仪能够准确捕捉这些复杂的几何特征,提供详细的表面曲率信息。

3、多种精密铸件的测量

精密铸件材料多样,包括金属、合金等。不同材料对测量精度和设备的要求不同。蓝光三维扫描技术能够在各种材料上取得一致的高精度结果。

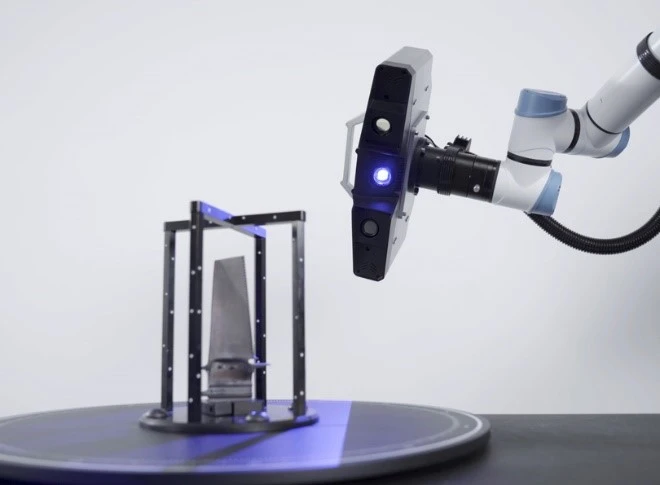

4、自动化和灵活性

精密铸件生产过程中需要频繁进行检测,易用性和灵活性是关键。蓝光三维扫描仪可以在多种环境下快速进行非接触式测量,提高生产效率。

5、数据支持的决策制定

检测数据需要支持决策制定,提高生产过程的智能化水平。蓝光三维扫描仪提供的数据可以实时分析,快速识别问题并提供解决方案。

新拓三维XTOM工业级蓝光三维扫描仪,能够在短时间内完成复杂精密铸件的全尺寸三维扫描,无需接触零件表面即可进行测量,能够适应多种测量环境和对象,适合中小型精密铸件的全尺寸3D检测,支持多种检测需求,包括GD&T验证、材料厚度分析、装配分析等。

另外,XTOM工业级蓝光三维扫描仪可结合接触式探针进行测量分析,通过接触式探针,用于测量精密铸件隐藏特征,离散点和深腔,增强非接触式3D扫描的覆盖和数据全面性。

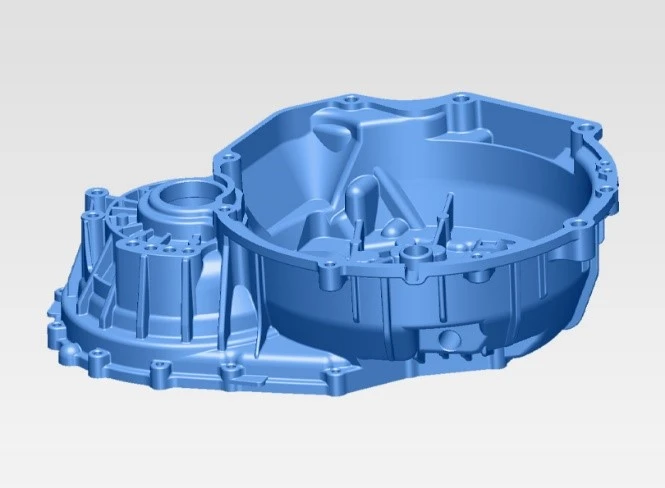

设计环节:逆向工程与数字化存档

应用:扫描无原始图纸的旧实物铸件、样件或物理模型。

价值:快速获取精确的CAD模型,用于复制、改进设计、模具制作或建立备品备件数字库。

复杂几何轮廓细节捕捉

需求对应:精密铸件表面含气孔、脱模斜度等微米级特征需完整捕获。

技术优势:XTOM工业级蓝光三维扫描仪,高分辨率工业相机+蓝光3D扫描技术可清晰捕捉轮廓、曲面等细节,确保模型与实物一致。

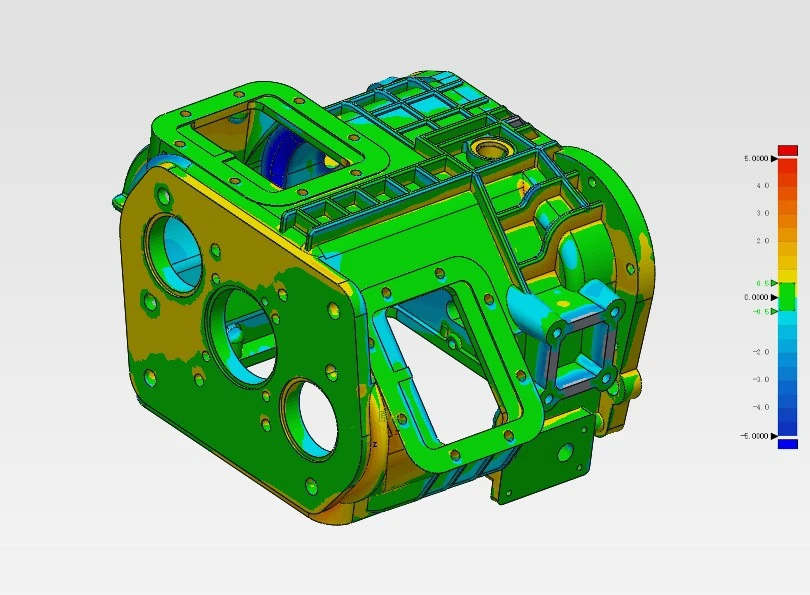

复杂汽车缸体铸件扫描数据

柔性快速扫描3D检测

需求对应:精密铸件毛坯变形量大,传统夹具成本高且适配难。

技术优势:非接触式3D扫描,支持自由扫描拼接测量,无需工装,减少50%准备时间。

小部件细微特征呈现

需求对应:涡轮叶片等小型精密铸件的薄壁、叶型轮廓需精准控制。

技术优势:多种扫描幅面可选(最小100mm×75mm),精度达±0.006mm,确保微型特征完整捕获。

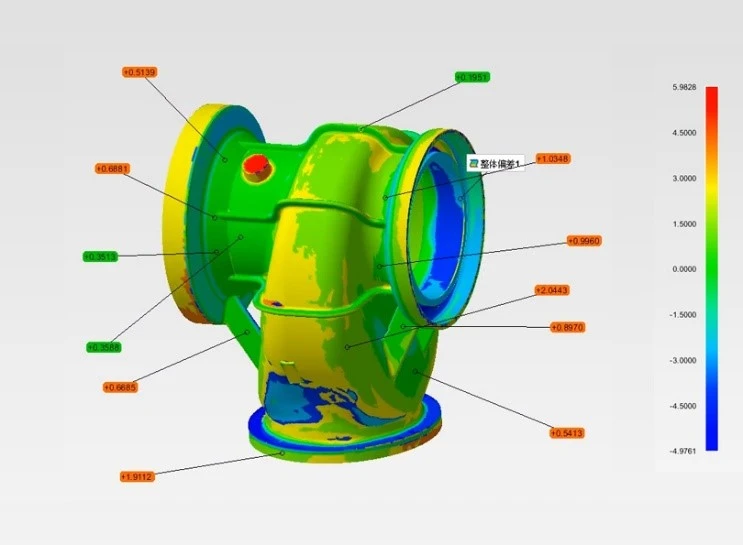

分析环节:数据驱动质量控制

检测场景

快速全尺寸检测、3D首件检测、GD&T验证、材料厚度分析

行业需求痛点

精密铸件全尺寸抽检率不足10%、首件认可周期长达数日、形位公差依赖三坐标效率低、壁厚差异导致缩松/变形

蓝光三维扫描解决方案

3分钟完成完整零件扫描,自动比对CAD生成色差图、实时可视化偏差分析,问题定位效率提升80%、一键自动生成平面度/同轴度等GD&T报告,分层切片测量厚度,定位超差区域。

生产环节:全流程质量控制

尺寸偏差定位分析

通过检测精密铸件制造阶段的尺寸精度,定位偏差位置及精确数据支持工艺优化。

减少试模次数

通过输出GD&T检测报告,及时纠正工艺参数,减少迭代次数和试模成本。

产品质量保证

通过快速3D扫描,获得完整而准确的零件3D检测数据,更好地修正和改进工艺,以保证产品质量。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401