- 服务热线:0755-86665401

-

- EN

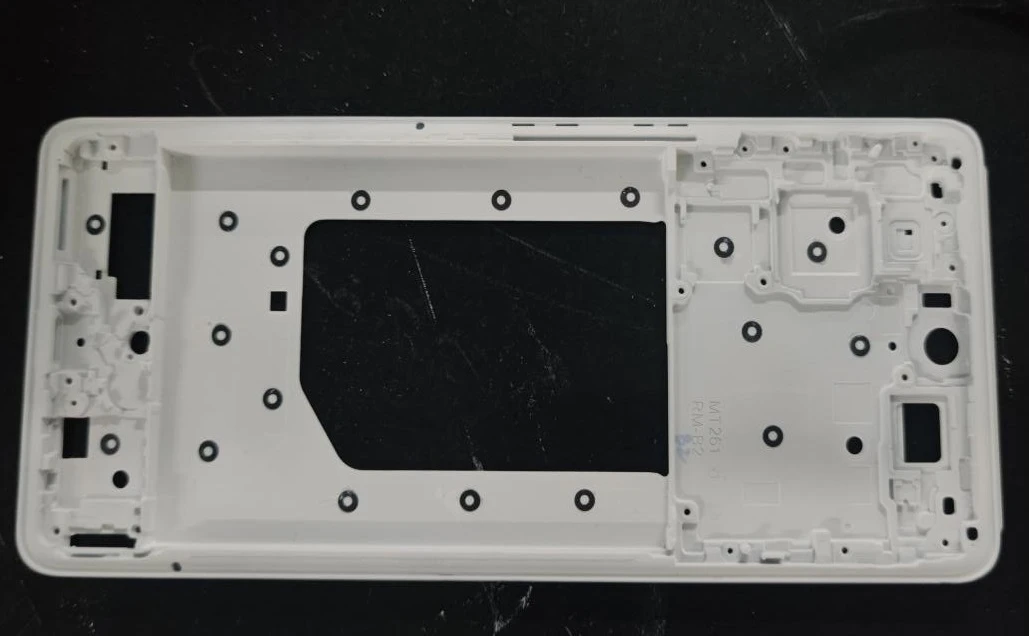

手机中框胶路通常承担防水、防尘、缓冲及固定等关键功能,其宽度、位置和高度若不符合设计要求,可能导致密封不严、结构松动或装配干涉,影响手机的防水性能与可靠性。

某全球头部手机品牌代工厂承接新一代IP68级防水手机研发项目,新增中框密封胶槽关键特征检测。

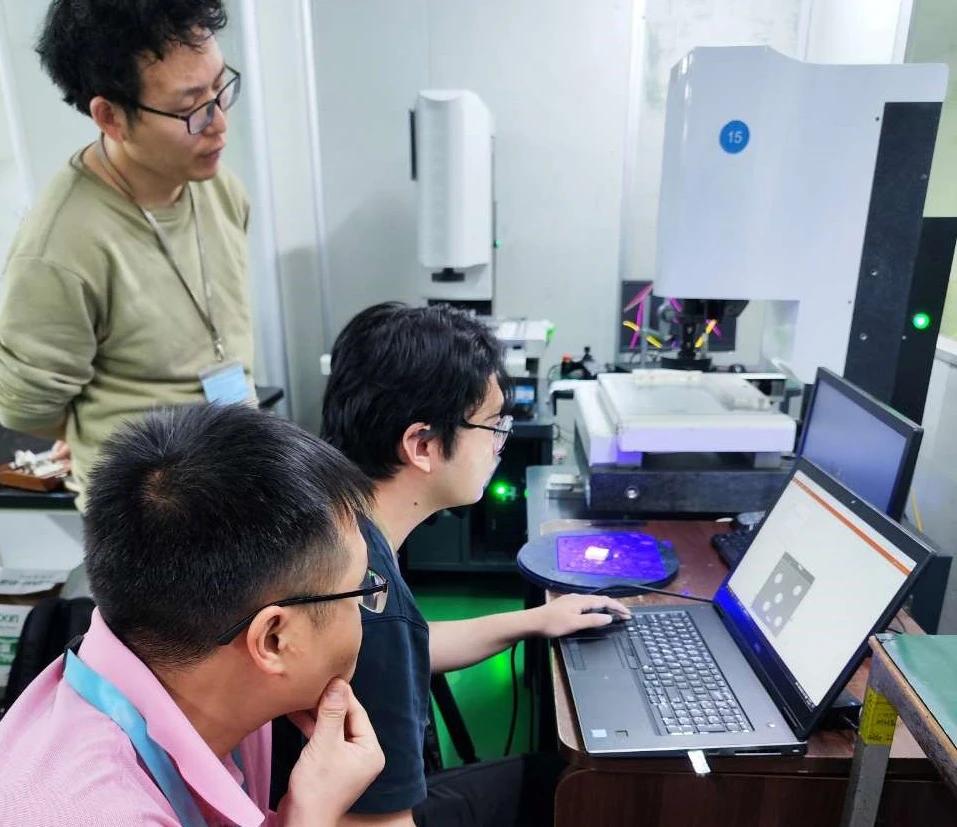

通过引入新拓三维XTOM拍照式蓝光三维扫描仪,对中框进行全尺寸3D检测,可及时发现断胶、偏移、胶量不足或过量等问题,避免不良流入后续装配工序,确保其符合设计规范,保证防水结构的有效性。

传统检测方案面临的挑战

蓝光三维扫描技术应用

XTOM拍照式蓝光三维扫描仪用于手机中框尺寸检测,通过精确测量中框关键几何特征,从源头保证装配精度与防水性能。

高精度与高效率:微米级精度的三维形貌数据,远超传统检具和卡尺,且扫描速度快,适合产线抽检或全检。

非接触式测量:避免对柔软或精密部件(如密封圈槽、防水胶)造成物理损伤或变形。

全尺寸数字化:获取被测件的完整三维网格模型,可进行任意位置的尺寸、形位公差分析。

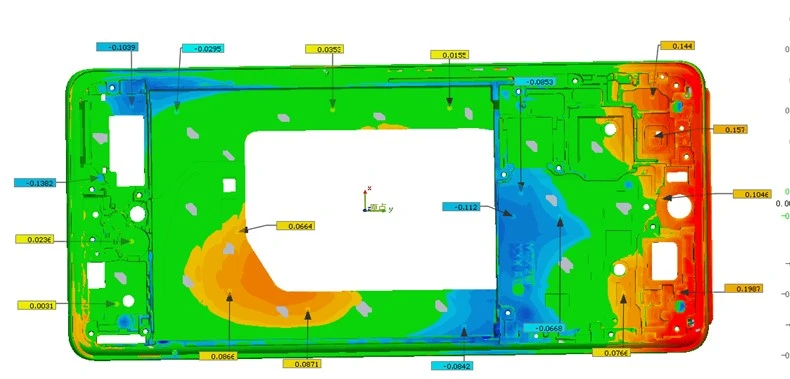

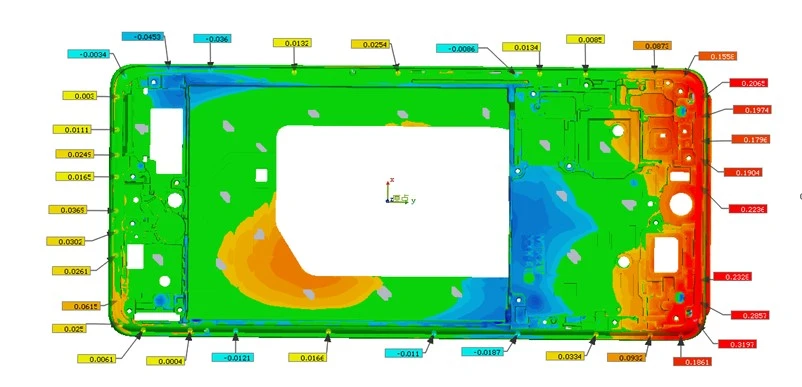

直观可视化:生成彩图(偏差色谱图),直观显示实际零件与CAD模型的差异,快速定位问题区域。

数据可追溯性:生成详细的检测报告,便于质量追溯、过程分析和工艺改进。

蓝光3D扫描精度验证

客户要求对中框全槽体进行三维尺寸检测,精度达到±0.02mm级,并需验证XTOM拍照式蓝光三维扫描仪的精度与稳定性。

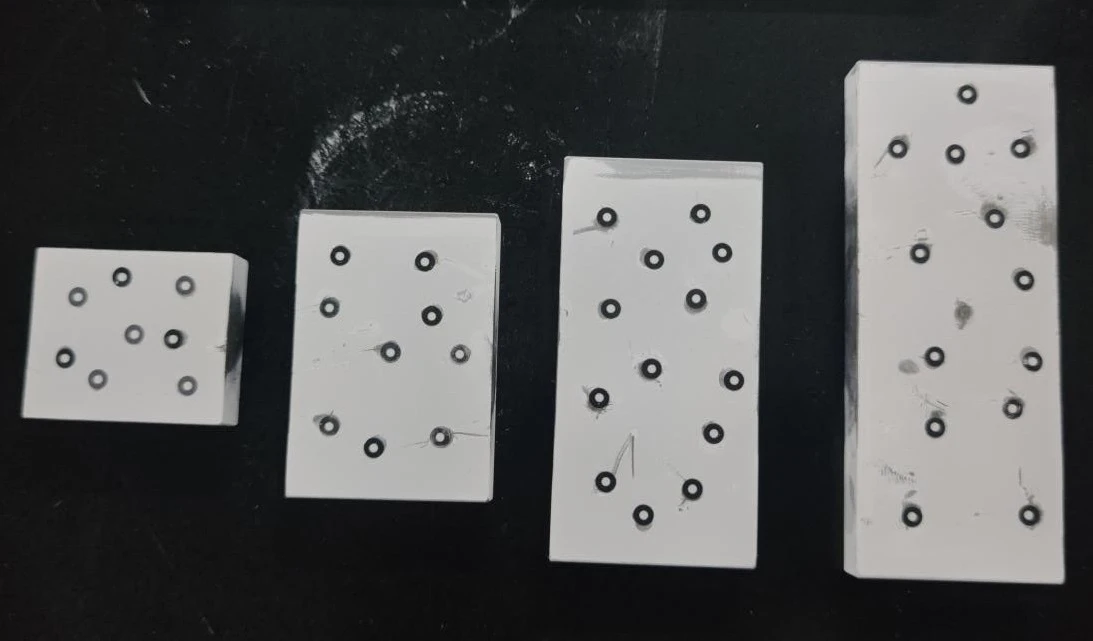

阶段1:基础精度认证(量块标定)

新拓XTOM拍照式蓝光三维扫描仪,典型精度可达±6μm~±20μm(取决于设备型号)。扫描标准量块验证精度,测试结果满足客户设定中框防水槽±0.02mm精度要求标准。

阶段2:重复性精度验证(样件三次扫描)

采用XTOM拍照式蓝光三维扫描仪,通过对手机中框样件进行三次扫描,三次扫描点云叠加对比,不同颜色点云高度重合,关键特征重复性误差<0.02mm/2丝,重复性精度与稳定性满足客户要求的标准。

中框3D扫描检测实施

Step1 工件预处理

中框表面喷涂显影剂(不影响尺寸)

定位靶点自动粘贴

Step2 多角度3D扫描

配合自动化转台进行快速3D扫描(含防水槽)

获取高密度点云数据

Step3 三维检测比对分析

检测项:

检测软件分析方法:

手机中框尺寸与形位公差检测

中框平面度检测:

与屏幕/背盖/内部支架的装配面:这些结合面通常需要涂布防水胶或放置防水泡棉。通过平面度测量,识别凹陷、凸起或扭曲变形。

关键装配孔检测:

螺钉孔直径、位置度:精确测量螺钉孔的尺寸和位置,保证螺钉锁紧力,维持结合面的密封压力。

壳体整体变形(翘曲)检测:

通过对比3D扫描模型与CAD模型,评估中框整体变形与翘曲,防止过大的翘曲影响贴合精度。

手机中框三维色谱偏差图

新拓三维XTOM拍照式蓝光三维扫描仪,通过非接触、高精度、全尺寸的检测方式,为中框贴合装配与防水性能保障提供过程控制和质量保证方案。

它通过测量中框关键几何特征(密封槽、结合面、装配孔等),确保严格符合设计规范,从而显著降低因几何尺寸超差导致防水失效的风险。作为关键尺寸控制手段,蓝光三维扫描技术能极大地提高防水合格率,推动制造过程优化,是现代精密电子制造中不可或缺的质量控制技术之一。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401