- 服务热线:0755-86665401

-

- EN

在现代铁路系统中,钢轨承受着列车循环动载的冲击,尤其在高速行进的火车过弯时,巨大的离心力会导致铁轨产生横向位移、倾斜以及固定装置(如轨枕、扣件)的变形。若固定装置失效导致位移失控,轻则加速轨道几何形态畸变、增大行车阻力;重则直接导致轨排失稳、引发脱轨事故。

要提升火车运行安全冗余,实现对钢轨及其固定装置的位移动态监测成为刚需。传统点式传感器难以捕捉高速瞬态位移与变形,接触测量更易受电磁干扰。新拓三维XTDIC-STROBE三维动态测量系统,搭配高速、高分辨率数字相机,可实现不同速度的变形测量、位移追踪、轨迹测量,输出关键点速度、加速度数据,为火车关键部件动态特性研究提供全新的解决方案。

下面通过实例介绍XTDIC-STROBE三维动态测量系统,在火车模型或实车通过弯道时,以高帧率连续拍摄目标区域的图像序列,分析火车钢轨及固定装置动态变形与位移。

钢轨模拟加载实验现场

新拓三维XTDIC-STROBE三维动态测量系统,搭配高速工业相机(高至4500fps),追踪精度可达0.005px,可实现海量标识点目标同时追踪,分析三维坐标、位移和变形量,凭借高精度、高效率与良好重复性,有效满足科研与工程测试需求。

项目需求痛点

铁轨在弯道区段易发生几何形位超限事件,在列车过弯时离心力动载下,导致钢轨在固定装置上持续纵向滑移(钢轨爬行)。传统人工巡检无法捕捉动态变形,既有传感器(应变片/位移计)易错失关键危险点,无法关联钢轨位移与扣件形变。

▶ 量化铁轨及其固定装置(不同弹条、福斯罗)在离心力下的位移抑制能力;

▶ 锁定固定装置结构薄弱位

▶ 建立毫米级位移预警阈值

铁轨及其固定装置被测区域

DIC技术应用价值

1、评估结构性能:DIC技术提供标识点实时位移与变形数据,直接量化钢轨、扣件系统、固定装置在过弯动载下的实际变形及位移量,评估其安全性、稳定性和耐久性。

2、优化设计:识别设计中的薄弱环节(如应力集中点),验证新型扣件、轨枕、道砟结构在控制变形方面的有效性。

3、研究机理:深入理解火车过弯时轮轨相互作用力下,如何传递并导致轨道结构各部件变形的详细机理。

4、监测损伤和失效:探测微小但关键的变形(如扣件的初始滑移、钢轨的微塑性变形),这些可能是疲劳裂纹萌生或渐进失效的早期信号。

模拟动载下位移监测试验

实验目标

通过载荷装置模拟火车过弯离心力作用下,分析不同铁轨固定装置对于铁轨稳定性能的作用,确定位移数值是否符合设计要求,有助于提高火车过弯时的稳定性,提高铁路运行安全。

DIC技术应用

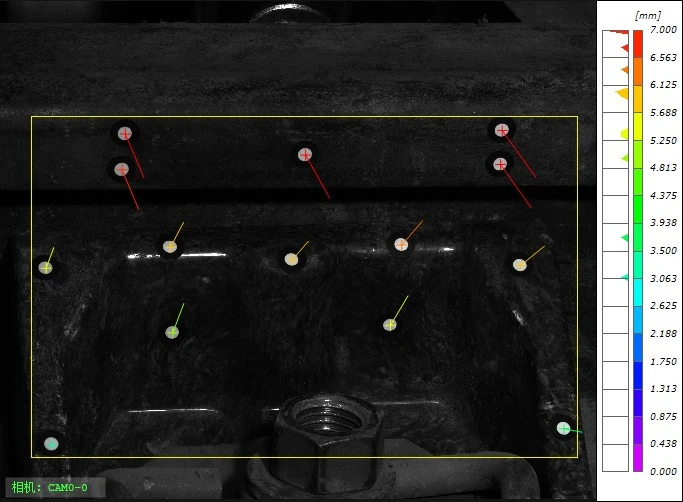

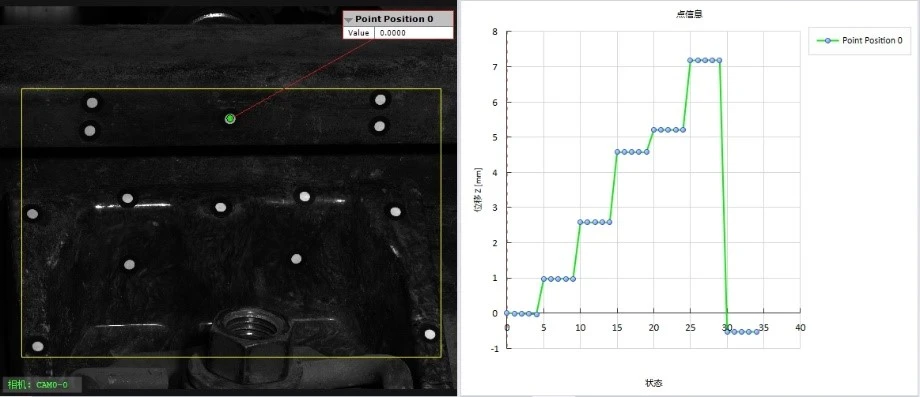

通过在铁轨及其固定装置表面粘贴标识点,利用XTDIC-STROBE三维动态测量系统拍摄关注区域在不同状态下的图像。

DIC系统对图像进行分析,根据图像中标识点的位移变化,计算出铁轨及其固定装置表面各点的三维坐标变化,从而得出固定装置不同位置变形曲线、铁轨侧面位移曲线。

测量环境

室外铁轨轨道现场

测量技巧

由于室外光线较强,因此采用了一定的遮光措施,同时降低相机的曝光时间以最大采集帧率进行图像采集。

采用标记点明确的测量点,方便对特定位置(如螺栓中心、扣件特定部位、轨腰关键点)进行精确位移追踪。

实验过程

测试负载:液压加载系统模拟离心力进行逐级动态加载,检测铁轨及其固定装置变形位移。

关键点位移数据分析

固定装置(扣件系统)关键点位移分析

固定装置1(扣件系统)横向变形曲线

监测点定位:单组扣件关键区域布点

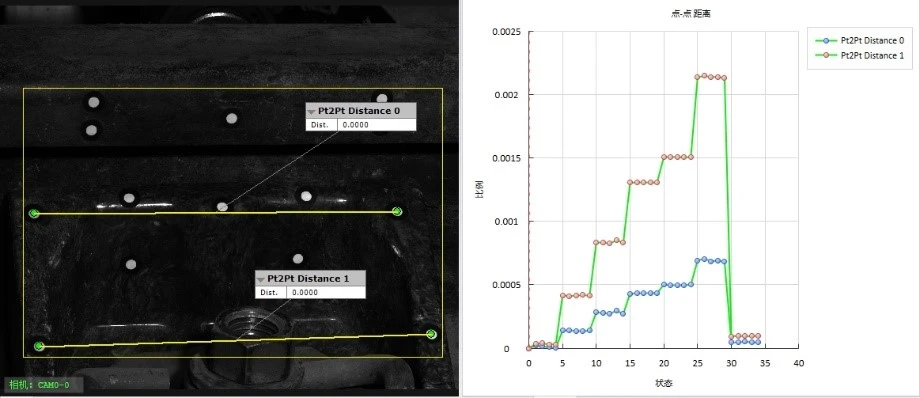

0点(螺栓头)与1点(弹条中部)相对位移曲线特征如下图:

固定装置1不同位置横向变形曲线

固定装置2(扣件系统)横向变形曲线

监测点定位:单组扣件关键区域布点

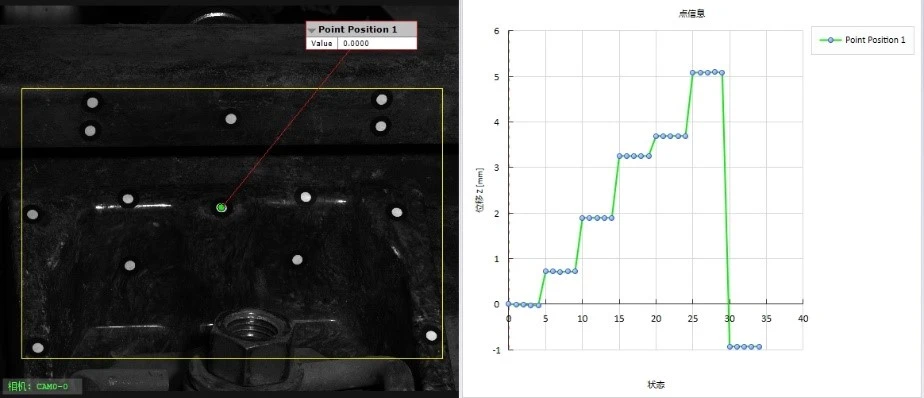

弹条中部位移曲线特征如下图:

固定装置2不同位置横向变形曲线

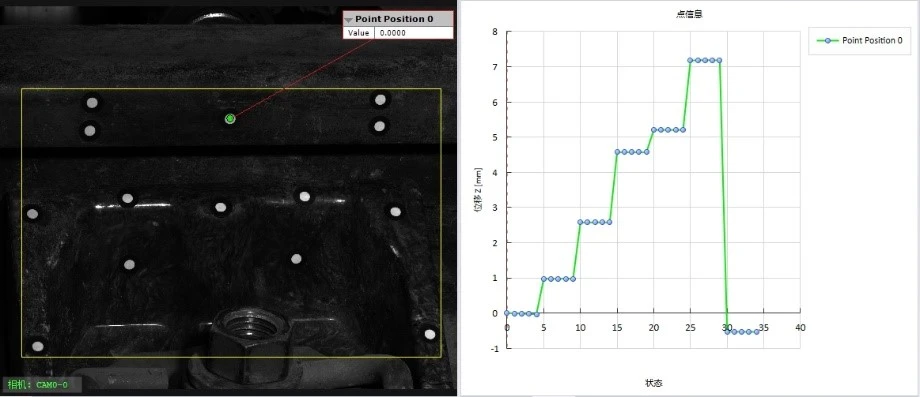

铁轨侧面位移场关键点曲线

轨道横向位移:量化钢轨向外甩出量(关键安全指标);

基于DIC技术的量化分析,提升铁轨设计优化及运维效率,降低预防性维护成本。

铁轨侧面位移与关键点位移曲线

采用新拓三维XTDIC-STROBE三维动态测量系统,高帧率工业相机组(≥250fps)配合亚像素算法,实现微米级动态位移跟踪能力,在离心力加载瞬间捕捉固定螺栓与铁轨的微观滑移轨迹,分析铁轨横向位移数据,量化主流固定装置(弹条、福斯罗)约束性能,提升火车过弯稳定性安全裕度,为铁路轨道系统“诊-治-防”一体化维护提供数据基石。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401