- 服务热线:0755-86665401

-

- EN

——某世界知名豪华汽车品牌零部件供应商3D自动化检测项目

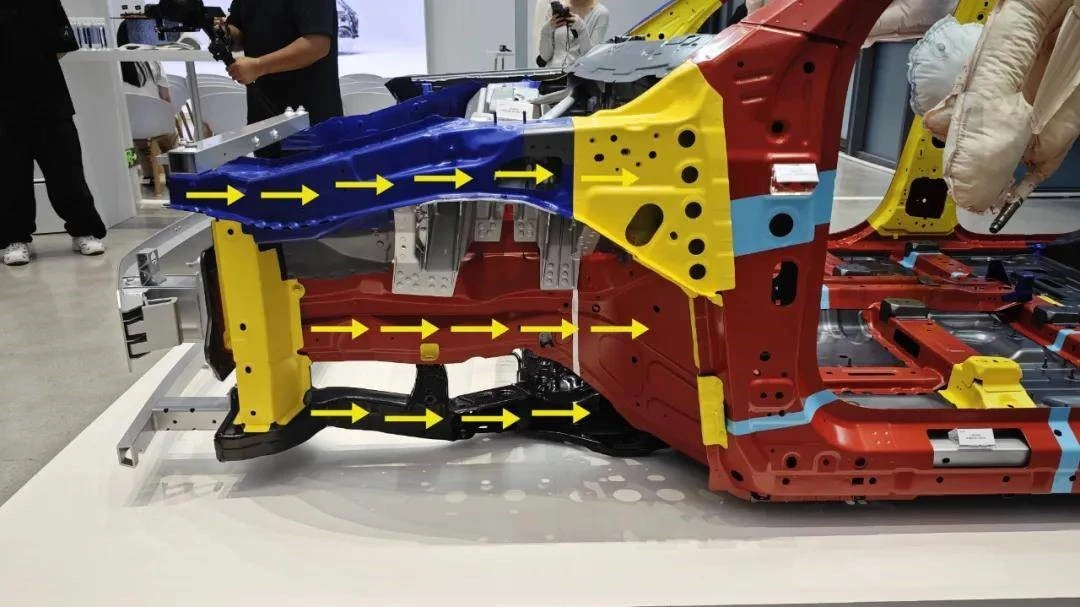

汽车主体结构件上存在很多安装位,为保证汽车装配时的准确性,主体结构件需要进行全方位的尺寸和孔位置精度检测,以确保装配线的主体结构件质量合格。

前纵梁焊接总成是车身框架的核心承载部件,焊接总成由多片钣金冲压件焊接组成,其尺寸精度直接影响整车的安全性、装配匹配度及碰撞性能。某知名豪华汽车零部件供应商急需一款高效精准、全方位数据获取、数字化分析的自动化3D检测系统,以更精准把控质量趋势。

二、检测需求

本项目中的汽车前纵梁焊接总成,焊接变形、冲压回弹等复合工艺问题需结合三维数据反向追溯至模具、夹具或焊接参数,人工检测缺乏数据支撑。

高效全检:替代现有的单件抽检模式,实现全尺寸自动化测量,单件检测时间压缩至15-30分钟;

高精度匹配:公差精度≤±0.05mm,覆盖钣金轮廓、焊接点坐标及装配基准面;

数据可溯性:生成数字化对比报告,定位焊接变形源头。

三、检测难点与挑战

1、几何复杂性高:前纵梁由多层钣金件焊接成型,包含曲面、弯折角度、焊接孔位等多维特征;

2、全尺寸覆盖需求:需检测焊接总成的孔位、位置度、平面度及焊缝错位量,局部抽检易漏判微小形变;

3、批量检测效率瓶颈:传统三坐标测量机(CMM)依赖人工编程定位,仅限于抽检和首检,无法满足产线100%全检需求;

4、焊接变形溯源困难:冲压钣金件回弹、夹具定位误差等因素导致的尺寸偏移,需快速追溯至工艺环节,传统方法缺乏数据支撑。

当然,每种检测方案都有各自的优势,通常汽车零部件制造商都会采用蓝光3D扫描与三坐标,通过协同作业实现检测目的:

1、蓝光3D扫描主攻高效全貌检测:快速获取整体形变趋势、曲面轮廓偏差;

2、CMM精准验证关键尺寸:对蓝光3D检测中标记的超差区域(如定位孔、装配面)进行绝对精度复测;

3、数据交叉校验:避免单一设备系统误差,确保质量结论置信度。

四、自动化三维扫描检测解决方案

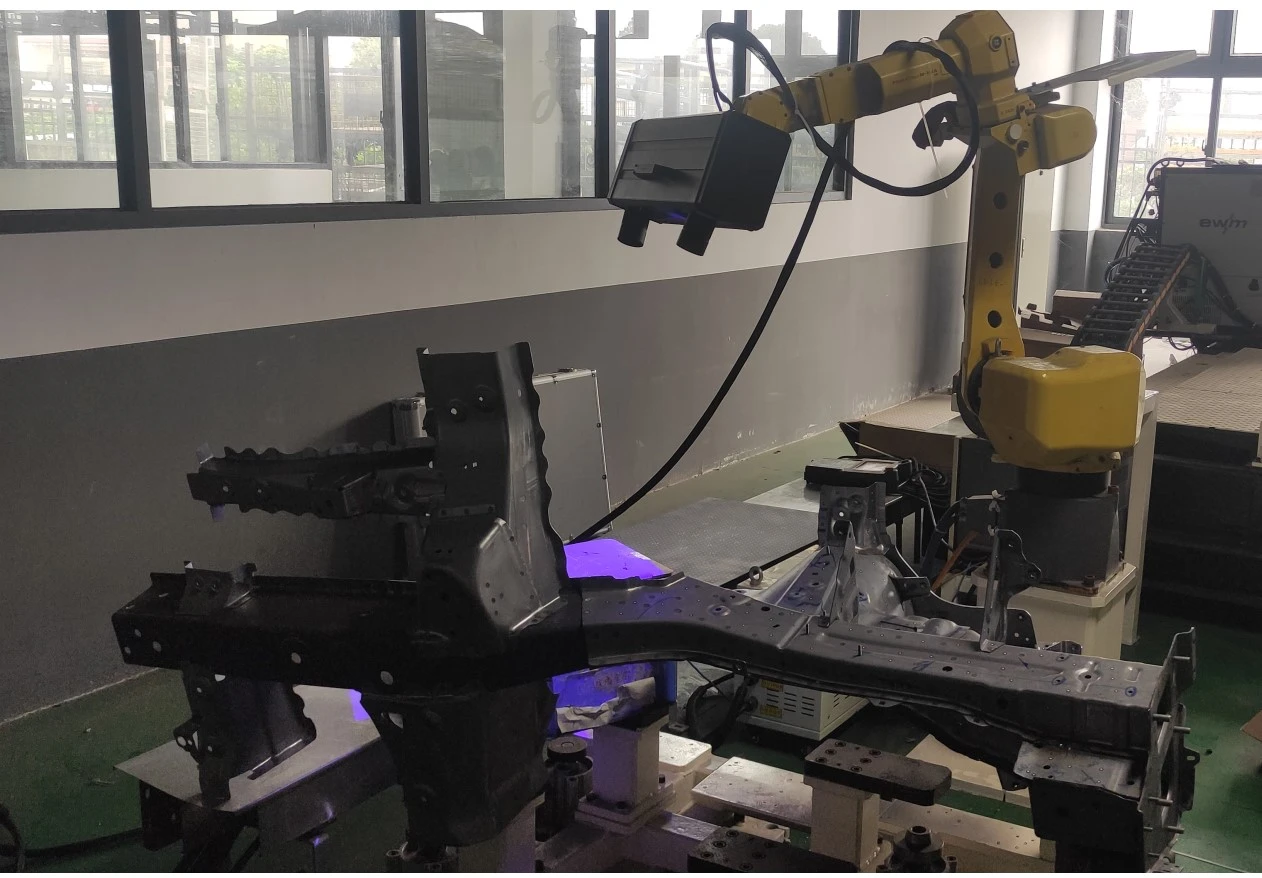

采用新拓三维XTOM-TransForm自动化三维扫描检测系统,可自动对汽车前纵梁焊接总成及钣金冲压件进行整体扫描测量,产品全检,测量结果精准、可靠、可追溯,自动化3D检测可大幅提升产品检测效率,实现生产的质量管控。

|

系统模块 |

功能设计与技术参数 |

客户价值 |

|

6轴机械臂+载物转台 |

负80Kg (可定制),重复定位精度高,支持360°全视角扫描 |

适应前纵梁大尺寸(≤500m)、高重量特性 |

|

智能路径规划 |

基于CAD模型自动生成扫描路径,规避遮挡区域 |

自动规划最优扫描路径,完成工件扫描 |

|

大幅面测量头 |

MATRIX -9M-L大幅面单幅可扫描200×150mm /600×450mm,测量效率快、精度高 |

大幅面扫描,适用于较大尺寸零部件快速3D数据模型获取 |

|

XTOM扫描软件 |

单幅扫描精度0.015mm,采样点距0.15mm |

捕捉冲压件回弹、焊缝塌陷、孔位曲面等尺寸偏差 |

|

模板检测功能 |

根据自动路径规划策略,创建测量模板,同规格产品测量直接调用 |

一键式扫描检测自动化测量,全过程无需人工操作 |

|

碰撞检测与急停控制 |

实时3D空间模拟,紧急制动响应 |

保障高价值工件与设备安全 |

五、实际案例:焊接件总成与钣金件自动化检测

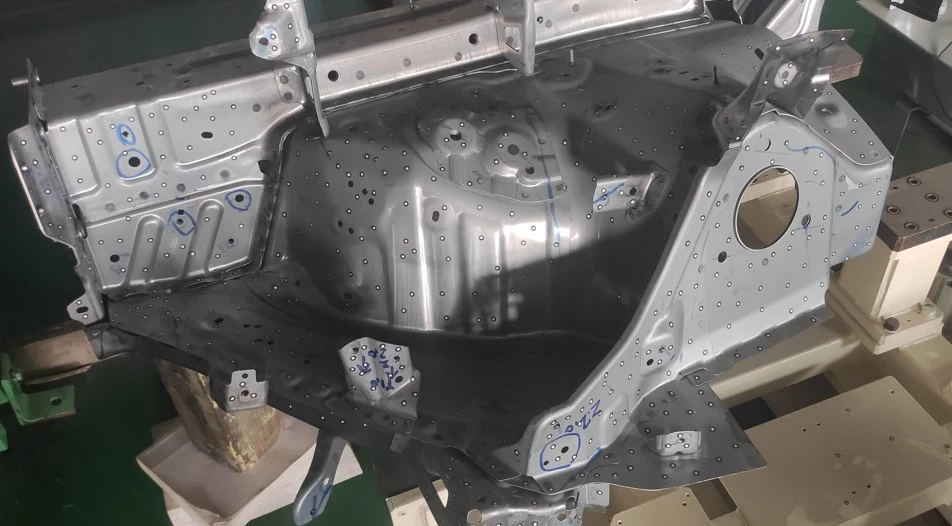

XTOM-TransForm自动化三维扫描检测系统凭借大幅面测量头,单幅扫描幅面大效率高,配合精细的点云降噪与采样算法,能够清晰捕捉曲面、孔位、螺孔柱等细微特征。

对于钣金件反光表面,XTOM扫描软件采用智能曝光算法,无需对零件进行喷粉等预处理,可获取高质量点云数据。这一优势在汽车钣金件检测中尤为突出,既能保证检测精度,又能避免喷粉对零件表面的损伤。

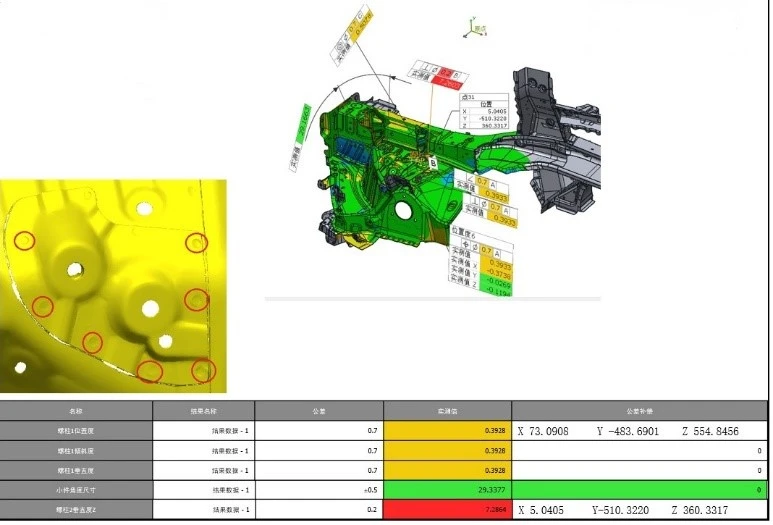

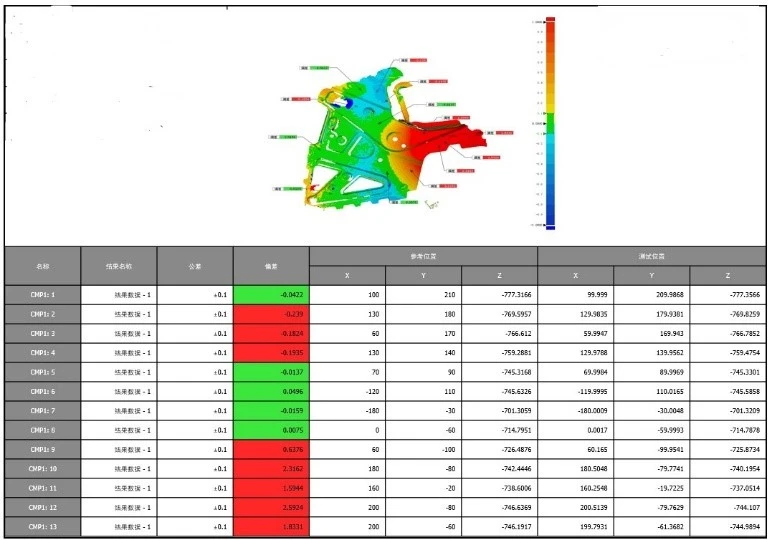

XTOM-TransForm自动化三维扫描检测系统搭配检测软件,通过将扫描数据与原始数模 CAD 进行拟合比对,直观清晰显示钣金件的孔位、曲面偏差、切边偏差、形位公差等状况。基于批量检测数据,可即时反馈并追溯根源,为质量改进与工艺优化提供数据支持。

汽车前纵梁焊接总成3D全尺寸测量报告:

钣金冲压件3D全尺寸测量报告:

五、数据分析与结果

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401