- 服务热线:0755-86665401

-

- EN

新材料在汽车车身及安全件上的应用,是实现汽车轻量化的主要方向。相变诱导的高强度与高成形性的结合,是汽车零部件高性能成形制造的关键。

然而,新型材料在不同加载条件下的硬化曲线存在极大差异,板料在零部件成形过程中往往会经历复杂的应变路径其,对现有的力学表征方法和经典本构模型,提出了新的挑战与要求。因此,亟需先进的表征方法进行精确测定与准确描述,以实现对冲压成形过程各种缺陷,如起皱、回弹、颈缩及断裂行为等进行分析。

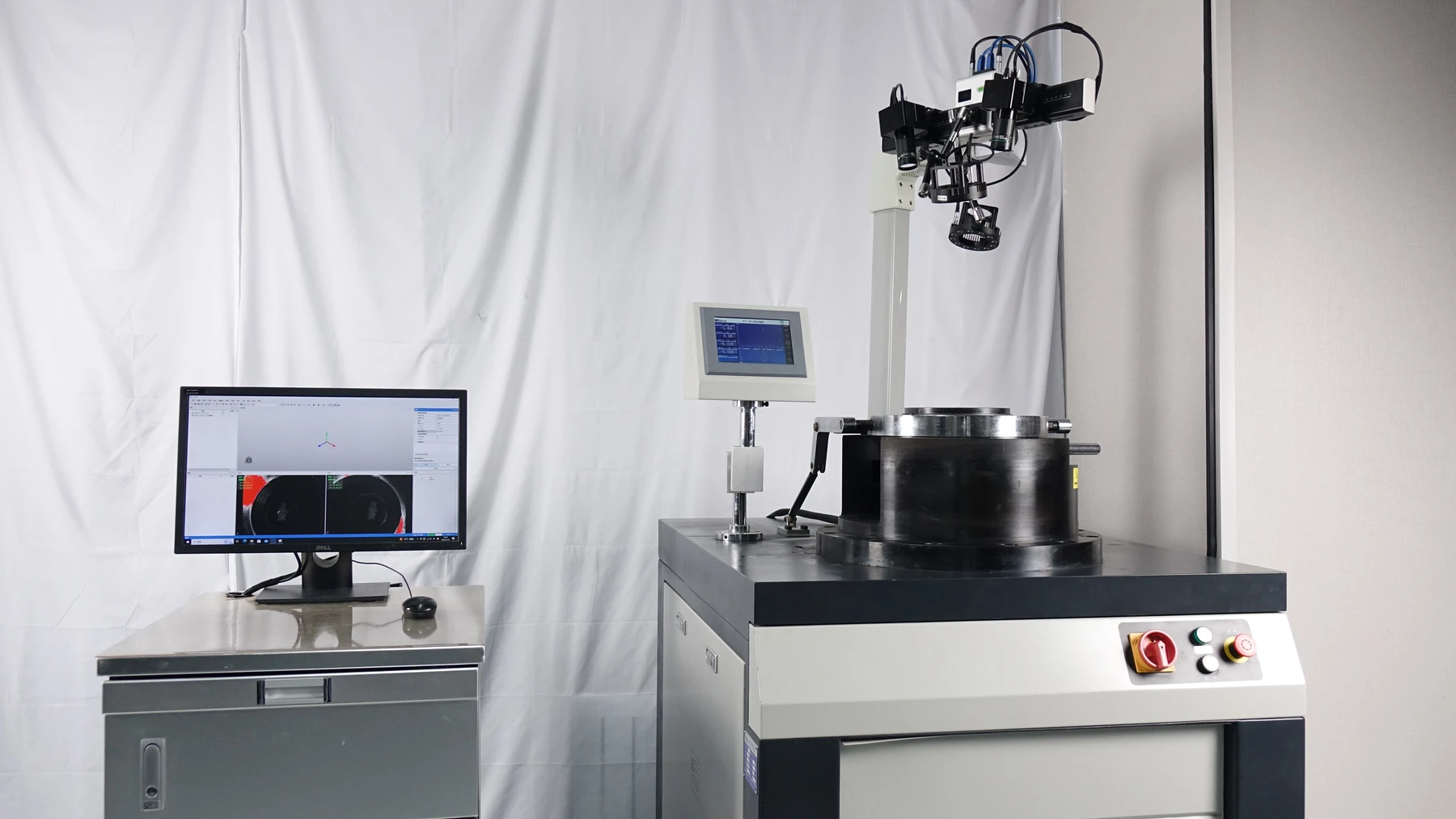

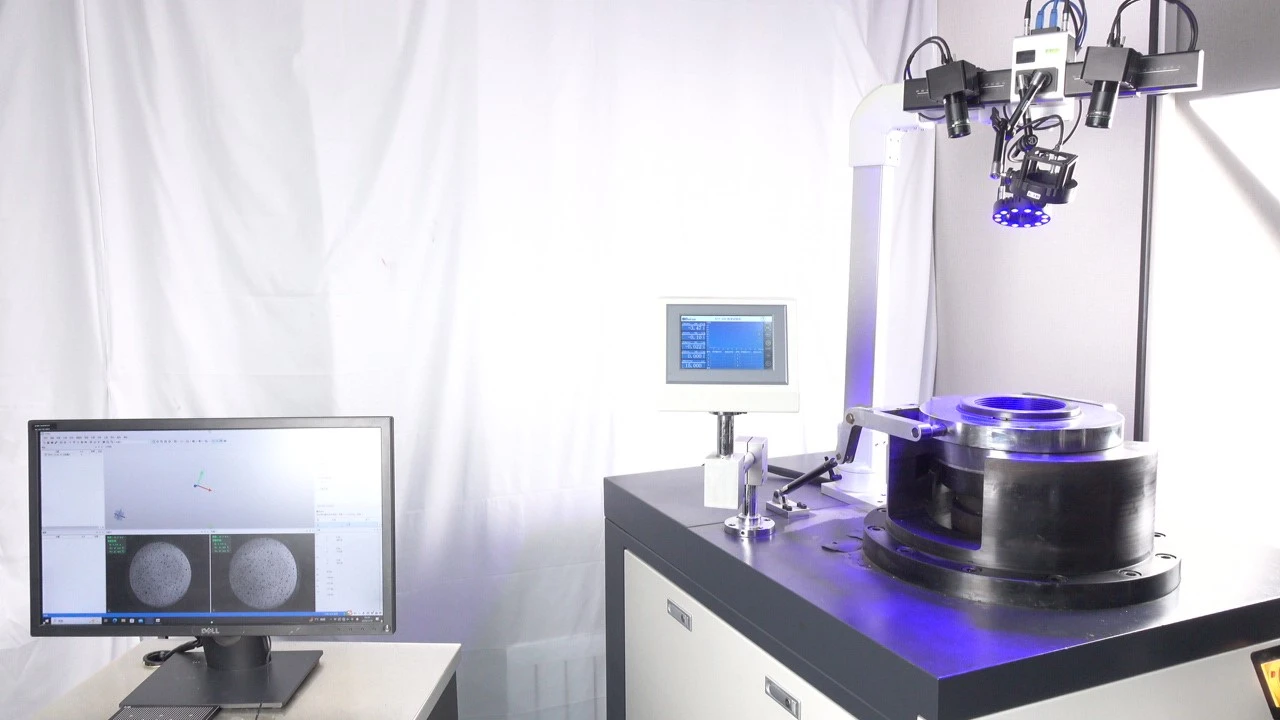

新拓三维XTDIC三维全场应变测量系统,基于数字图像相关法(DIC),可记录材料全历程的变形历史,提供更丰富的表面应变分布信息,可评估材料的成形性能,并基于DIC方法给出评估材料成形性的合适指标。

在汽车零部件冲压生产过程中,成形极限是冲压过程中一个非常重要的表征参数,它反映了板料在塑性失稳前所能达到的最大变形程度,是各种不同成形工序能否顺利成形的重要依据。

成形极限在板材成形、冲压工艺中发挥着至关重要的作用,主要有以下几方面:

(1)评定板材局部成形性能;

(2)判断设计的模具结构,冲压工艺是否可行;

(3)解决选材问题及毛坯确定;

(4)对冲压生产进行监控;

(5)判断数值模拟中板料失稳。

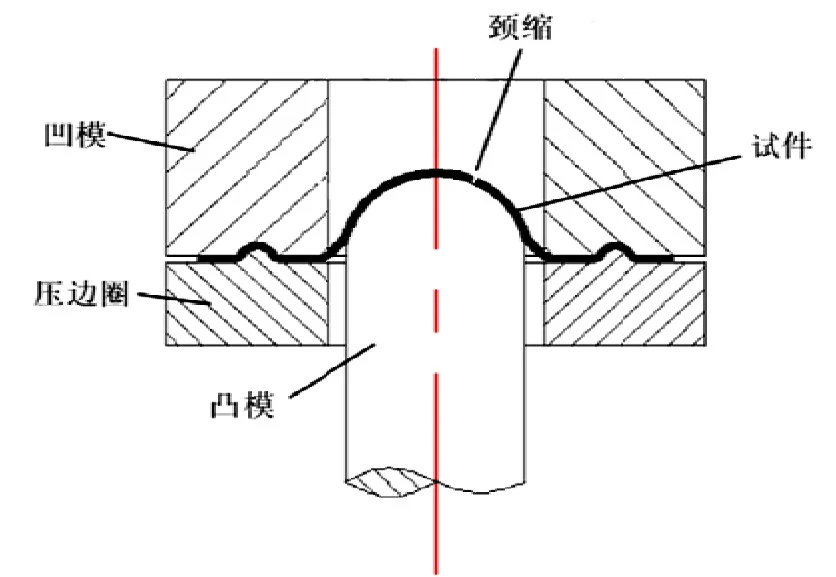

板料成形极限FLC分析是建立在材料屈服准则和塑性本构关系之上,同时以拉伸失稳准则为颈缩或破裂判断的依据来进行计算。但由于每种准则使用范围有限,使得理论计算与试验结构之间存在一定的偏差。

采用新拓三维XTDIC三维全场应变测量系统,结合Nakazima成形实验,DIC技术可进行材料冲压成形过程的动态监控,分析汽车板料在冲压成型过程中表面整体的瞬时位移场和应变场,并可精准分析局部颈缩的极限状态。

板料成形极限实验方案

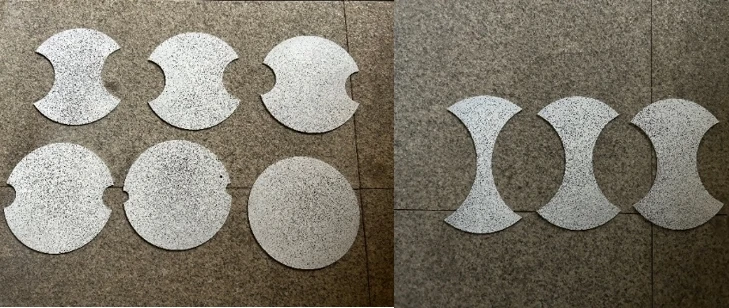

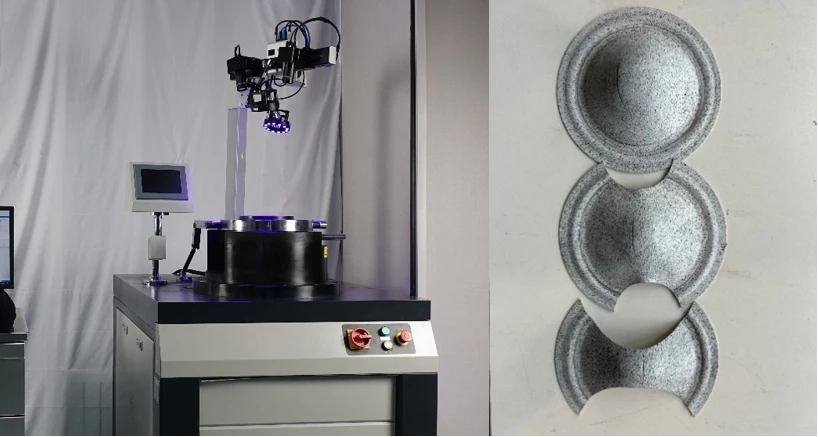

采用Nakazima实验,凸模冲压带有网格的板料直至出现颈缩或破裂。凸模冲压过程会改变板料的尺寸,XTDIC三维全场应变测量系统可以实时观测板材的应变状态,DIC软件通过计算分析可获得不同应变路径下的极限应变,从而制作出完整的成形极限FLC曲线。

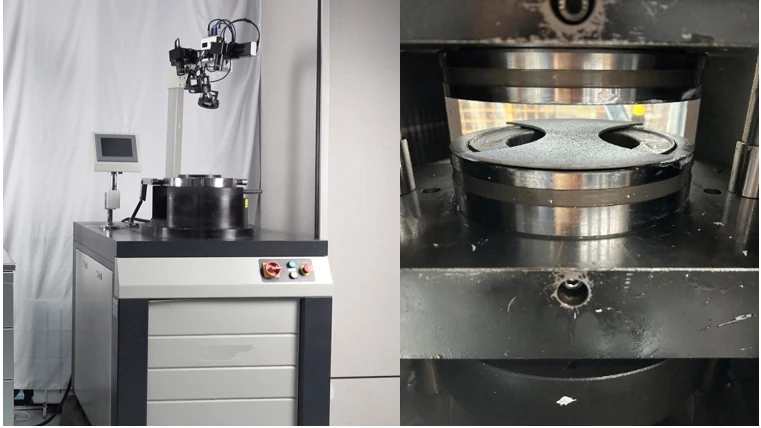

凸模冲压试验机上方单元开放,方便XTDIC三维全场应变测量系统进行图像采集;并在试验机平台上预留接口,保证悬臂梁机构的架设;XTDIC三维全场应变测量系统与悬臂梁配合实现俯拍,保证实验的顺利进行。

实验流程

测试对象为某种合金材料,厚度为2mm,按照国标要求进行加工,并在样件表面制备散斑。

DIC测量系统搭建

将XTDIC三维全场应变测量系统主体安装到悬臂梁上。在球头顶部、试样背面涂抹润滑脂,裁剪一块薄膜粘满润滑脂后放置于球头表面,形成双润滑作用,然后将试样放置于实验平台内。

加载采集

实验中设置压边力为200KN,冲头速度1mm/s,XTDIC三维全场应变测量系统相机采集速度为20帧/秒。球头与式样接触上后开始采集,直到破坏。

实验数据分析

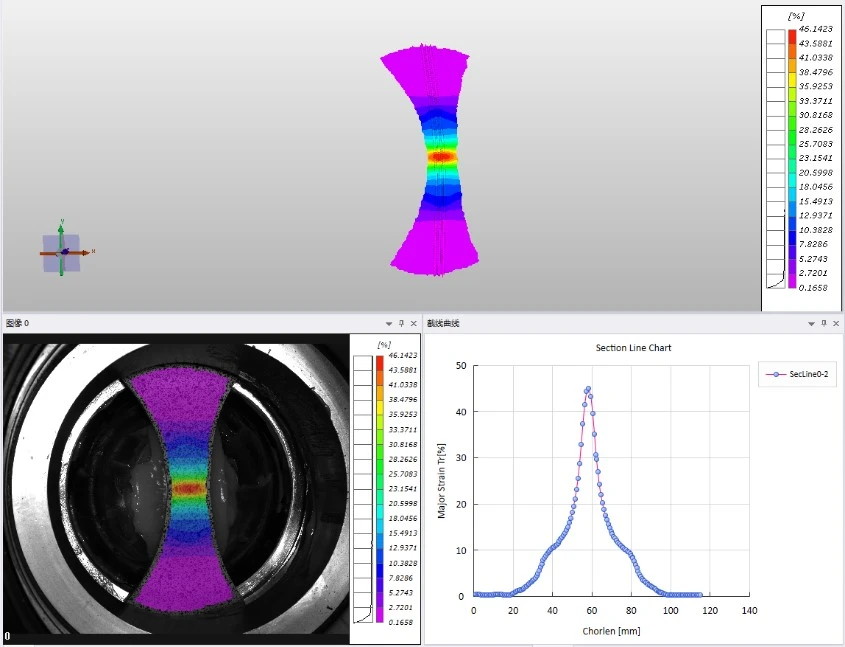

采集数据完毕后,XTDIC三维全场应变测量系统搭配的DIC软件自动生成三维变形云图,包括破裂临界时的形貌和离面位移场、主应变场。DIC软件中选择“截线拾取”,可画取垂直于裂缝的截线,并绘制相应曲线,确定板料成型过程的极限。

新拓三维XTDIC三维全场应变测量系统,在材料成形极限领域的应用,它无需预判破裂位置,能一次完成多方向应变量的测量;能够自动提取关键信息,并生成Major strain——Minor strain曲线的数据点;适用于线性应变路径和非线性应变路径的极限成形试验数据测量。

DIC技术可提供精确的实验数据,助力汽车产业优化结构设计和材料选择,从而有效降低产品的重量,同时保持或提高产品的性能和安全性。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401