- 服务热线:0755-86665401

-

- EN

在当今发动机技术提升难度日益加大,新能源动力电池效率不尽如人意的背景下,不论对传统燃油汽车,混动汽车还是纯电汽车,轻量化技术都是一项共性的基础技术。材料的成形性技术则是材料轻量化的一个重要技术要素。

使用铝合金、高强钢在内的新型轻质材料,可实现减小汽车自身重量,以达到节能的目的。因此轻质材料的成形技术具有广阔的应用前景。铝合金板材的成形是一个涉及到热、力、微观等多参数耦合的非线性过程,需对其进行冲击成形极限进行研究,以达到汽车车身板料成形的应用标准。

一、板料成形测量的需求

铝合金作为一种具备多种优良性能的轻质材料,成为目前汽车轻量化技术的首选材料。车身质量占汽车总质量的40%左右,对于整车的轻量化而言,车身的轻量化起着举足轻重的作用。

汽车车身用铝合金零件关键制造技术,包括铝合金汽车板材成形工艺、板材温冲压成形技术、型材挤压成形等。成形极限直接反映在冲压加工过程中,它可以评定板材局部成形性能,判断模具结构、冲压工艺的合理性,以便于合理选材及毛坯确定,并对冲压成形CAE分析进行验证,判断数值模拟中板料失稳。

二、传统的极限成形测量方案

常规的测量和计算应变的方法,通常使用工程应变比例软尺或者工具显微镜来测量网格变形后尺寸,然后再经过手工计算获得应变值。

三、新拓的板料成形测量方案

新拓三维自主研发的XTSM板料成形网格应变测量系统,采用高分辨率测量头拍摄冲压件图像,通过计算多张照片中制备的小圆点空间坐标,可以获得汽车板料的变形和应变分布,热点区域和板材的厚度变化,计算板料三维变形,生成成形极限图。

XTSM板料成形网格应变测量系统可用于测量板料冲压过程中的应变分析,敏捷、无接触地获取板料变形的全场数据,它使板料冲压生产从过去主要靠经验判断的生产工艺,变为定量分析和计算的科学手段,数字和图表代替了以往的臆断和猜测,特别适用于对成形工艺的检验,在成形极限测量中应用前景广阔。

汽车车身用铝合金、高强钢零件板材冲压覆盖件,对冲压成形加工要求极高,达到预期标准才能满足车身零件高精度、高可靠性、高效率和低缺陷制造的要求。

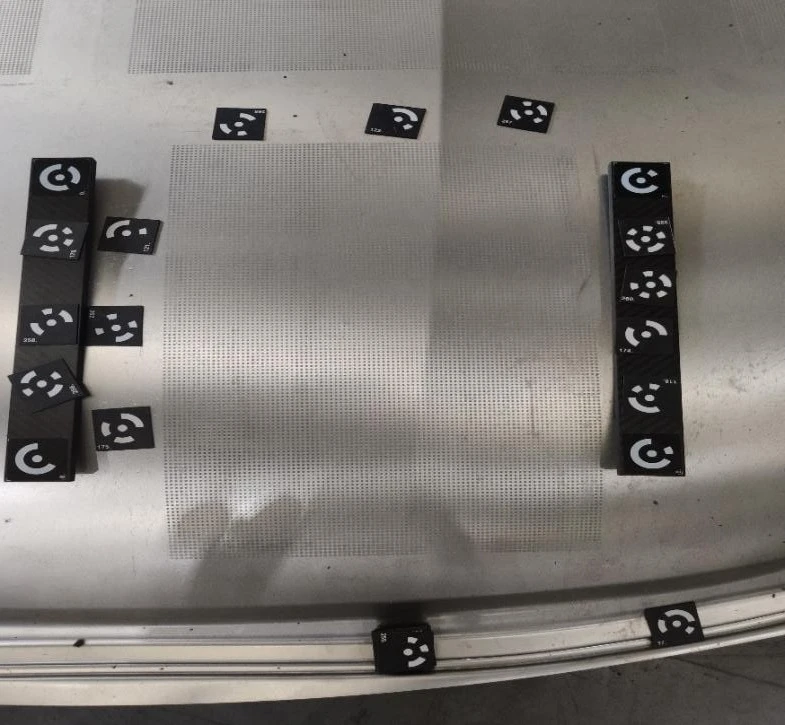

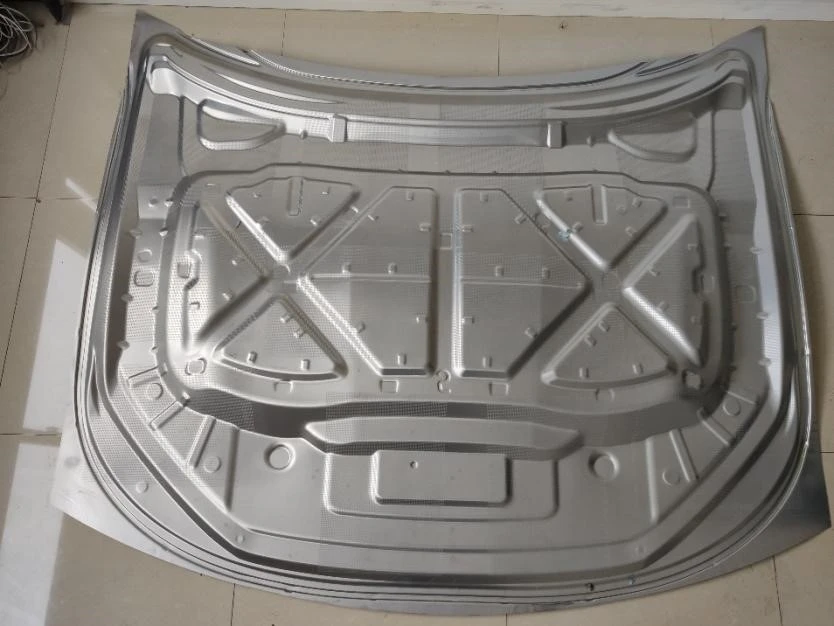

图中汽车板材材料为钢材、铝材合金,过去采用现自行印制网格送往材料分析厂家进行成形极限分析。但由于汽车制造客户的要求,需要把检测工序放到厂里自行检测。经过多方调研,采用新拓三维的XTSM系统对汽车钣金材料进行应变测量及成形极限分析。

通过采用高分辨率单反数码相机或带有工业CCD相机的测量头拍摄冲压件图像,然后将采集的图像导入计算机中,以便于XTSM系统进行变形和应变分布计算。

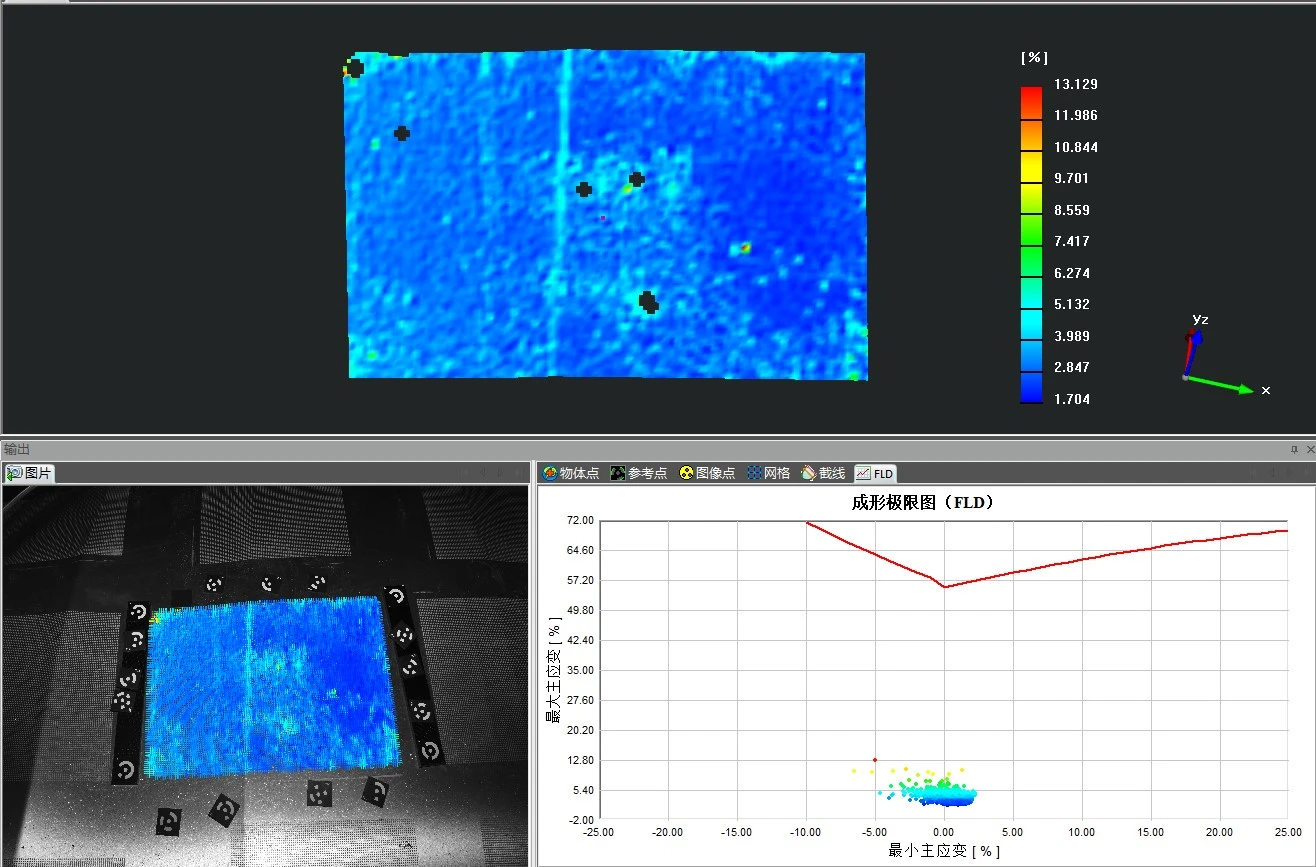

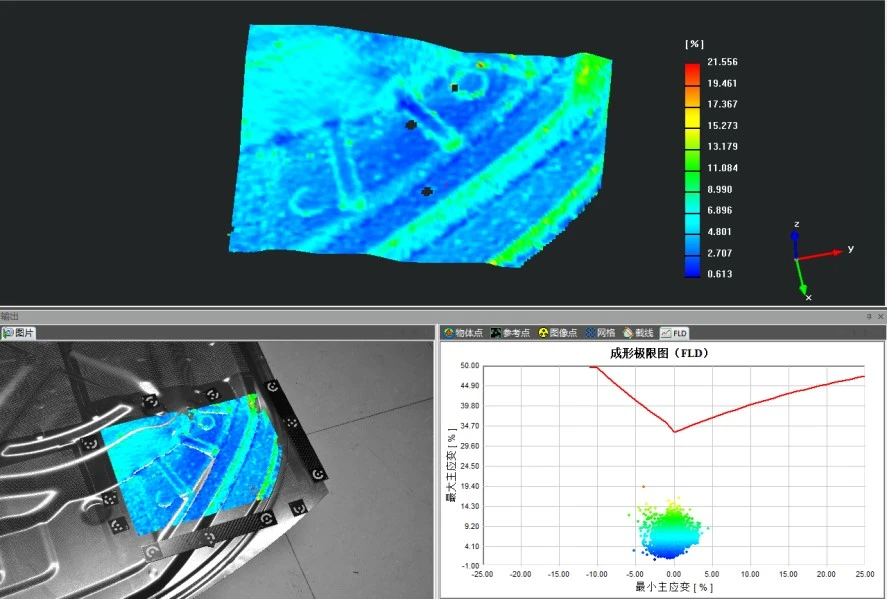

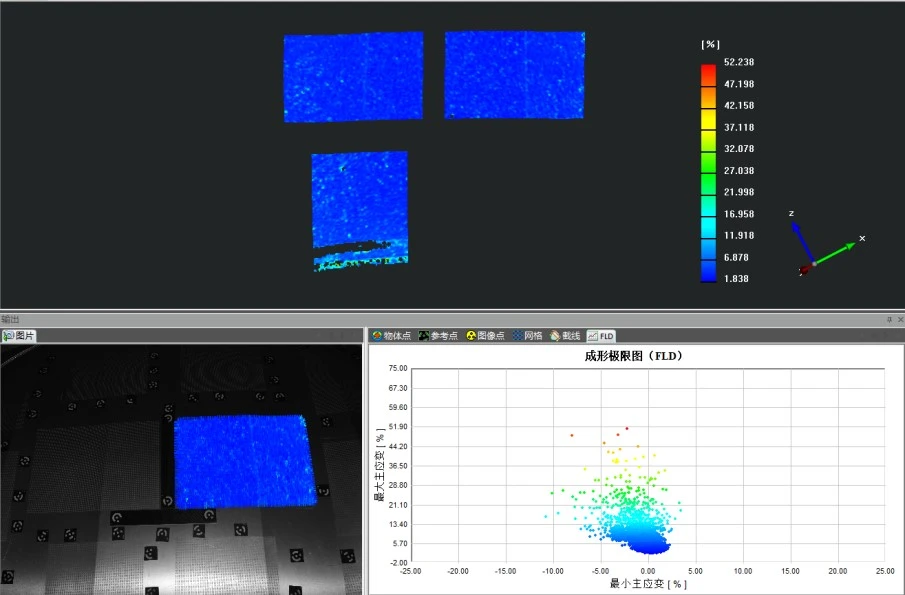

利用摄影测量的方法,通过高精度计算多张采集的图像数据,可以获得钣金零件的变形和应变分布,热点区域和板材的厚度变化(假定体积不变),计算板料三维变形,生成成形极限图。

本次测试共做了3组车身不同部位钣金板料的演示,采用冲压成形技术,使板料在模具的作用下发生变形,并获得一定形状、尺寸特点的钣金工件,通过板料冲压测试钣金工件能够达到预期的需求指标。

车前盖板应变分析及成形极限曲线:

车底板应变分析及成形极限曲线:

车前盖板多块拼接,输出成形极限图(FLD):

汽车车身用铝合金板材的冲压成形,受到材料力学性能与微观组织结构、冲压工艺参数与模具形状设计等条件的限制。采用新拓三维XTSM系统可测量板材在冲压过程中的安全裕度数据,板料变薄率数据可反映在测量数据报告中,根据测试结果获取了板材各向异性屈服数据,板材成形极限曲线。

从现代汽车的设计、制造、使用和市场要求看,汽车制造业对板材高效成形、精密成形提出了更高的要求,在汽车覆盖件等板材成形技术及其装备方面,更需引入板材成形数字化技术,同时在成形技术与装备方面进行同步革新,才能满足现代汽车制造对于车体轻量化、外形多样化以及制造低成本化的要求。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401