- 服务热线:0755-86665401

-

- EN

在汽车、飞机、轮船等精密制造领域,金属薄壁材料在焊接高温下的力学性能研究,是保证焊接产品加工精度、外部形状和结构性能的关键,是工业生产中迫切需要解决的问题。传统接触式测量(千分表、应变片)无法捕捉瞬态热变形全过程,无法获得全场应变结果。且焊接工艺参数的优化,需依赖全场变形动态测量数据支撑。

新拓三维DIC高温金属薄板焊接变形测量解决方案,采用数字图像相关法(Digital Image Correlation,DIC),通过克服高温条件下热辐射、热流扰动和散斑质量劣化等导致的图像“退相关”,成功运用于材料高温焊接变形测量,分析焊接件的应力变化规律,从而达到预警的目的,提出合理的判断依据,保证焊接件的生产加工质量。

数字图像相关DIC技术在在常温条件的运用运来越广泛,测量技术越来越趋于成熟,能成功地测量出各种物体常温下的变形,但是在高温焊接变形测量时,测量随着温度的升高,需克服高温干扰,以提升测量数据的可靠性。

DIC技术在测量金属材料焊接高温下的变形,需解决以下技术难点:

1、耐高温散斑图像制备。高温焊接会损坏材料表面特征, 使其散斑图像在匹配过程中计算失效,需制备一种耐高温散斑图案;

2、焊接环境抗干扰以及图像降噪问题。焊接弧光、补光光源局部反光、热辐射等均对散斑图像造成质量影响,从而导致计算偏差。

新拓三维XTDIC三维全场应变测量系统,通过耐高温散斑制备,匹配算法的改进等措施,保证运用于高温环境焊接变形测量时的测量精度和数据可靠性。

1、通过制备耐高温散斑,克服“弱相关” 现象效果最佳的耐高温数字散斑。

2、根据焊接测量需求,采用不同波段的滤波片,设计焊接支架/挡板,以有效降低焊接环境的干扰。

3、XTDIC三维全场应变测量系统采用高温弱相关环境下的匹配算法,对原始图像采用高斯平滑滤波处理,抑制服从正态分布的噪声,增强图像对比度,实现相关计算时图像子区的成功匹配。

4、对于焊点区域散斑的质量降低,DIC软件采用分步匹配算法,基于相邻弱相关图像的相似性,在图像序列中自动建立基准,采用分段自适应建立基准的方法保证相关图像正常匹配,将精度损失降到最低。

新拓三维XTDIC三维全场应变测量系统配置介绍:

硬件:两台高速CMOS相机、高功率LED散斑光源、红外滤波片(消除焊接弧光干扰)。

软件:DIC软件实时图像采集与三维位移计算算法(亚像素精度0.01像素)。

方法:在薄板表面喷涂高对比度散斑图案,通过跟踪散斑子区的运动,计算全场三维位移与应变场。

金属薄板高温焊接变形测量

1、制斑

在被测样品表面上喷涂耐高温哑光喷漆,形成白色底色,然后再喷涂耐高温哑光黑自喷漆形成斑点图案,如下图所示:

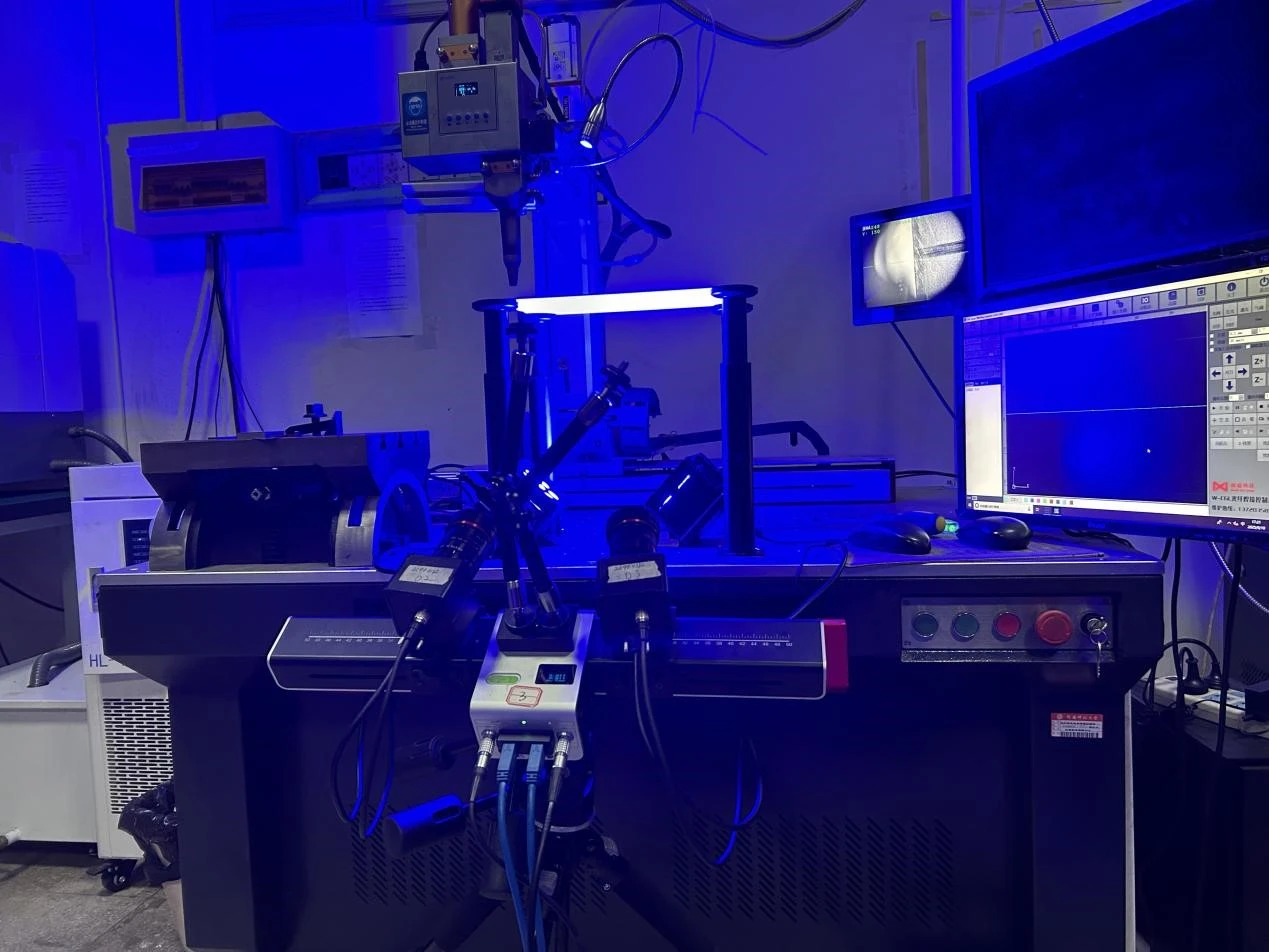

2、DIC设备架设与调试

XTDIC三维全场应变测量系统安装于焊接实验台下方,调节DIC系统相机镜头的焦距及光圈,保证相机图像清晰亮度均匀,并标定DIC系统相机的内外参数。如图例所示:

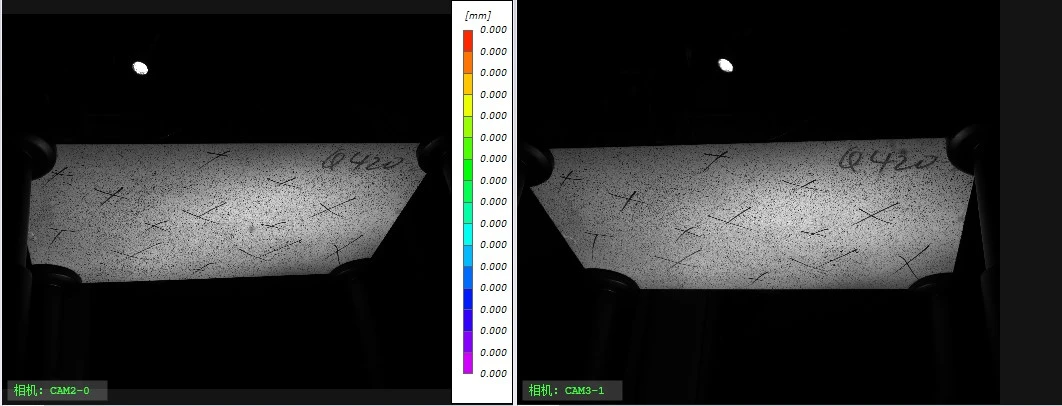

3、图像采集获取

准备就绪后,完成焊接加冷却整个过程图像的获取。如图为焊接时现场图像。

4、焊接应变结果分析

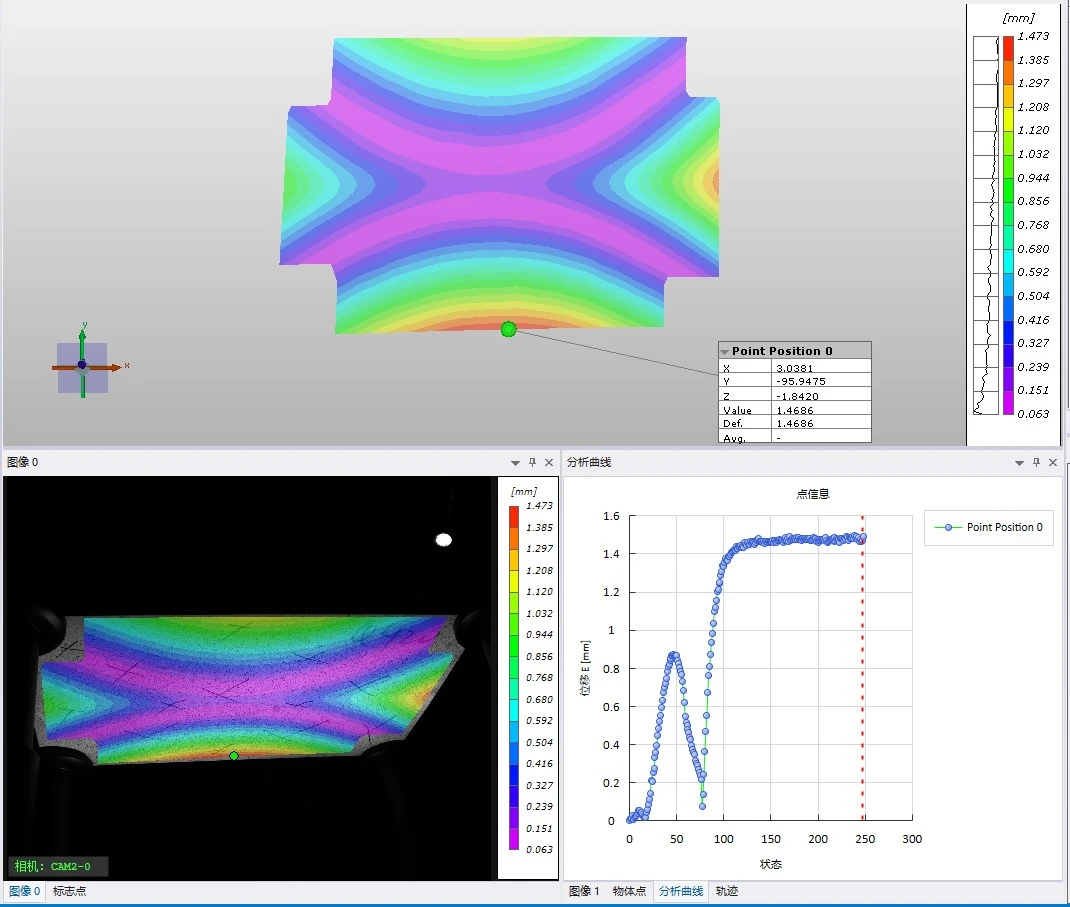

在XTDIC三维全场应变测量系统软件中,点击执行计算,即可实现图片数据的自动处理,分析金属薄板焊接过程以及冷却后马鞍形全场位移云图。在DIC软件中选取关键点,可获取其位移数据信息曲线。

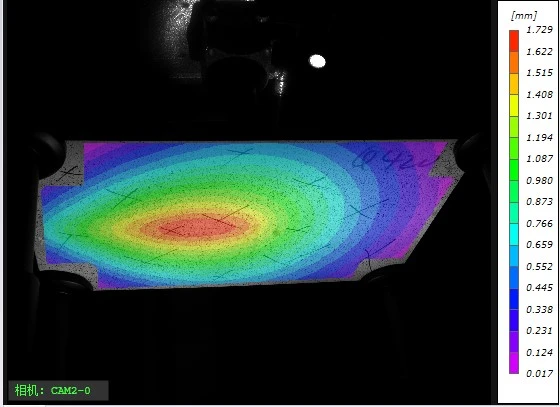

热膨胀阶段

焊缝区云图特征:在高温热输入下,熔池中心区域呈现亮红色(Z向正位移极值区),位移量由中心向边缘梯度递减。

典型现象:以焊缝为对称轴形成椭圆形隆起,中心最大位移达+1.7mm,云图呈"火山口"状热膨胀形态。

凝固收缩阶段

云图色彩反转:熔池中心由红→蓝急剧转变(位移值从+1.7mm骤降至-0.6mm),表明液态金属凝固引发纵向收缩。

两侧热影响区出现对称红色条带,预示翘曲起始。

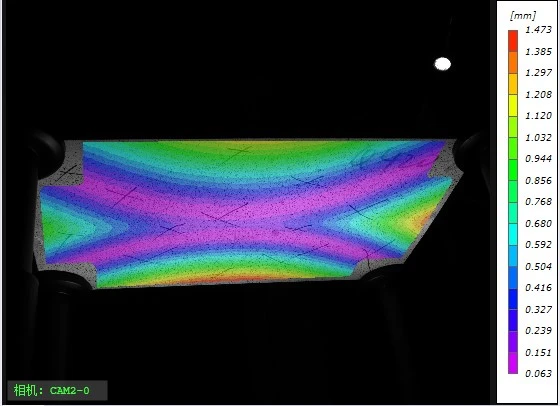

冷却稳定阶段

马鞍形屈曲模态成形:

四角区域:持续显示红色,云图呈"岛状"高亮区

板中心区域:深蓝色覆盖

过渡区:红→蓝渐变带沿对角线延伸,形成典型双曲抛物面拓扑结构

采用新拓三维XTDIC三维全场应变测量系统,可实现高精度的全场变形测量,包括二维或三维位移场和应变场,尤其适用于动态过程的跟踪,如振动、冲击或疲劳试验。此外,它采用非接触测量,避免了传统应变片等接触式方法对试样的干扰,特别适合柔软、高温或易损材料。

DIC技术测量精度极高,位移分辨率可达亚像素级。环境适应性较强,可用于室外或极端环境下的测试。它能够提供全场可视化数据,直观显示变形集中区域,如裂纹萌生位置,帮助研究人员快速定位问题。

然而,DIC测量也存在一定的误差来源,包括相机标定偏差、环境光照变化、振动干扰以及算法本身的局限性。为提高精度,需优化散斑质量、改进标定方法,并采用更先进的图像处理算法。随着DIC技算法的改进优化,提升了匹配效率和精度,多技术融合扩展了其在多物理场测量中的应用。

相较于传统应变片或激光干涉仪,DIC技术在提供全场数据方面具有明显优势,但在某些高频或超高精度场景下仍需结合其他技术。未来,DIC将进一步向实时化、智能化方向发展,并与其他测量手段深度融合,以满足更复杂的工程和科研需求。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401