- 服务热线:0755-86665401

-

- EN

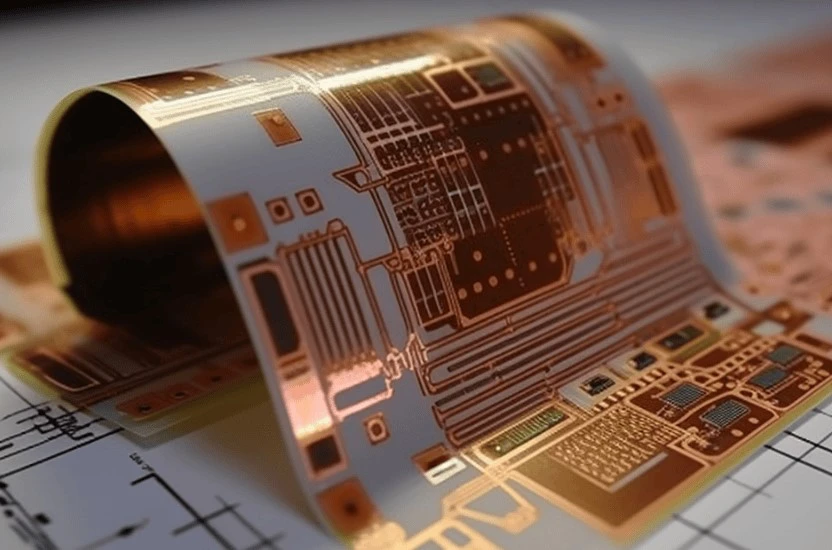

随着电子产品向轻薄、小型、高密度方向发展,传统刚性 PCB 已无法满足某些结构和性能需求。柔性 PCB(FPC)可弯曲、折叠、拉伸,被广泛应用于手机、摄像头、可穿戴设备、医疗电子、汽车电子等领域。FPC弯曲后性能变化大,所以在出厂前需进行弯曲测试,确定电路可承受的弯曲半径,确保柔性电路板的长期可靠性和一致性。

采用新拓三维XTDIC三维全场应变测量系统,基于非接触式数字图像相关DIC技术,通过高分辨率工业相机与图像计算,捕捉试样表面的全场位移与应变分布,以提取全场形状、变形、位移以及应变数据,让“变形”过程被图像化呈现。从材料到结构、从常温到高温,研究者都能以直观可量化的方式理解材料行为。

新拓三维XTDIC三维全场应变测量系统,在科研与工程应用中,从初始的相机标定、散斑图案优化,到三维坐标重建、位移场计算,应变场分析,DIC软件提供专业的功能模块支持,可生成全场应变云图、位移矢量场、主应变方向等丰富的结果表征,并支持与有限元结果的直接对比。

在工业应用方面,XTDIC三维全场应变测量系统特别适用于:

·材料力学性能表征(弹性模量、泊松比等)

·结构强度验证(疲劳、裂纹扩展分析、焊接变形测量)

·复合材料各向异性研究

·高温环境下的材料行为测试

·振动/振型分析

柔性电路板折弯测量

XTDIC三维全场应变测量系统,其核心优势在于能够实现高精度的全场位移和应变分析,可达到亚像素级的位移分辨率(0.01像素级)和20με的应变测量精度。

其非接触特性使其特别适合柔性材料、高温部件等传统传感器难以测试的场景,而直观的应变云图和位移矢量场输出则为仿真验证(如FEM对比)提供了直接数据支撑。

实验设置

设备:XTDIC三维全场应变测量系统(分辨率5MP,>500帧,测量范围:64*48mm)、散斑制备(喷涂黑白哑光漆)

试件:柔性电路板

流程:

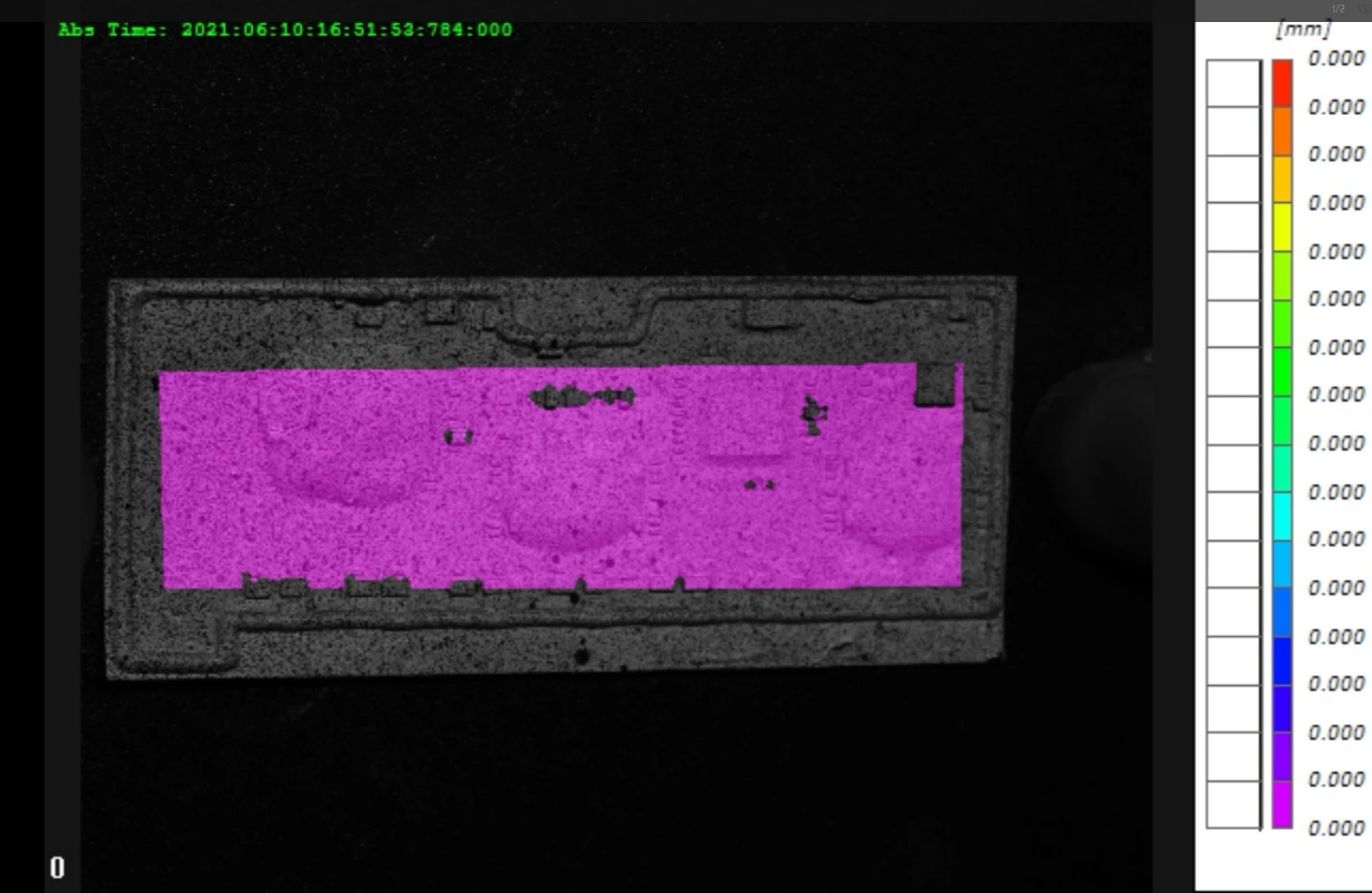

试件固定于夹具,初始状态采集参考图像;

手动施加外力:手指施加外力,使其向DIC相机方向折弯至一定曲率;

缓慢释放外力:自然恢复至初始平面状态;

DIC设备全程记录柔性电路板表面图像序列。

数据分析

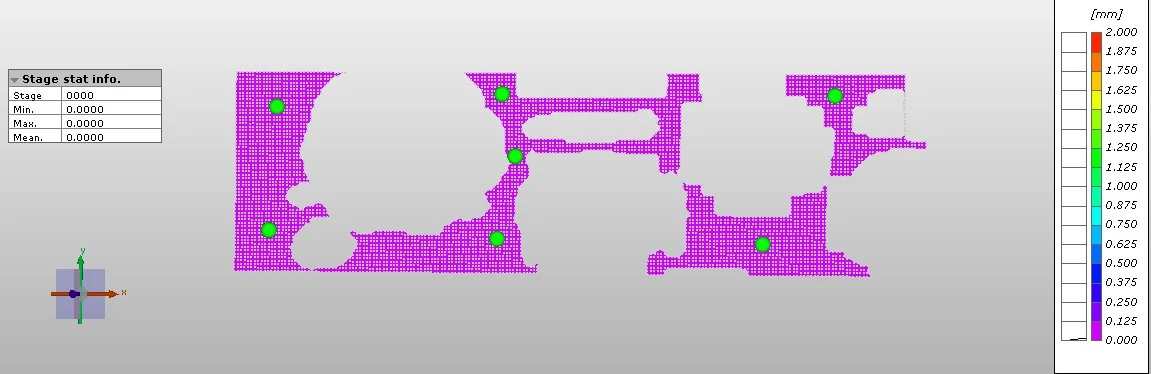

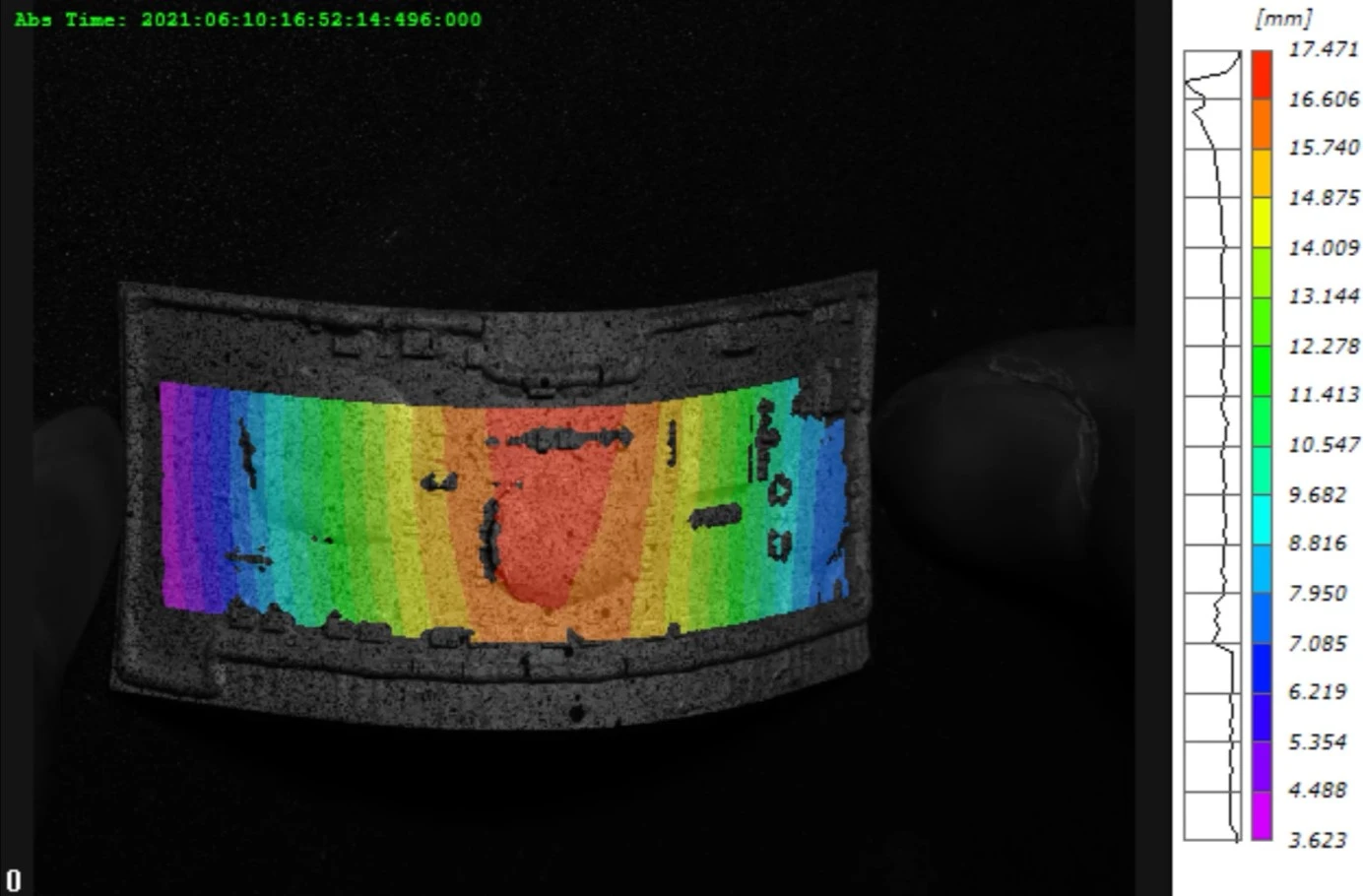

因试件表面有部分元器件,以及格构、凹凸不平等特征,因此只分析关键区域平面变形数据,并通过DIC软件分析柔性电路板在折弯过程中的应变场演化,为结构优化和失效预测提供量化依据。

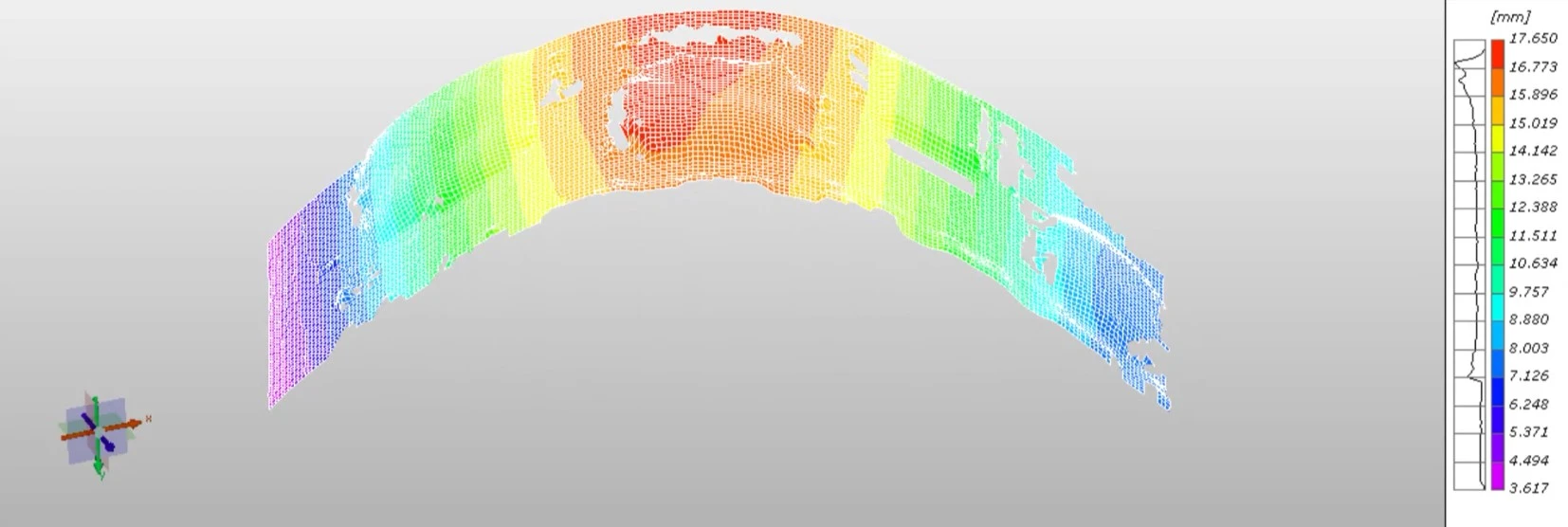

全场位移与应变场重建

三维坐标重建:通过DIC双相机图像匹配,生成材料表面每秒50组三维点云数据;

关键参数计算:

全场位移矢量场(X/Y/Z方向位移云图)

最大主应变场(表征材料折弯方向最大应变)

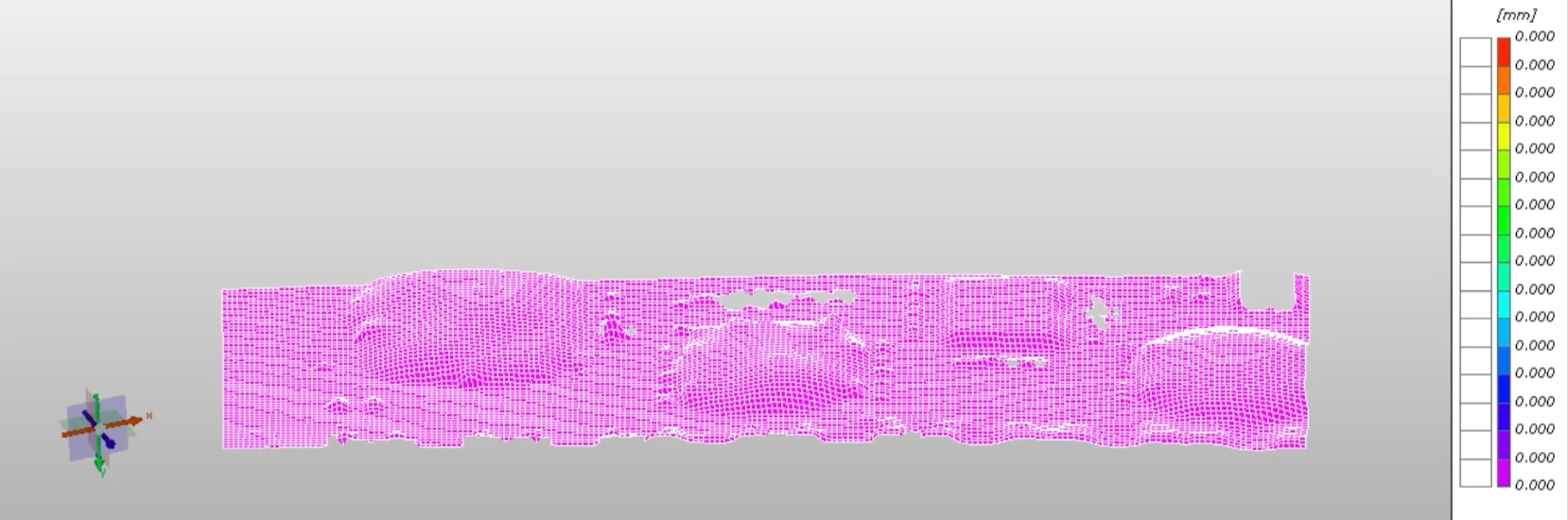

1、试样关键区域位移场数据

位移场:揭示折弯变形机制

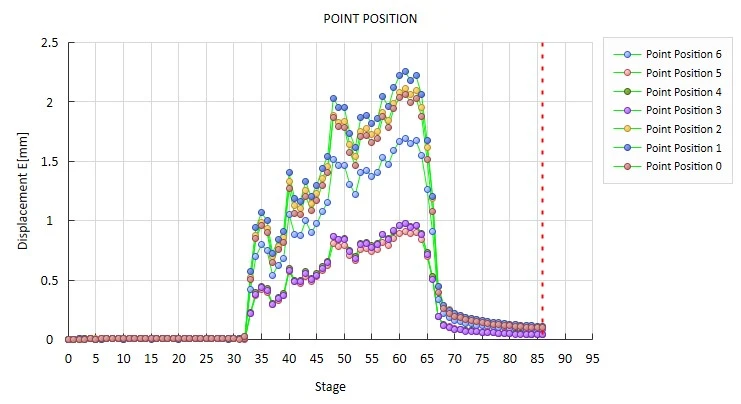

选取试件表面7个功能关键点(如芯片焊盘、导线转折点),分析其折弯受力后表面合位移数据,以及折弯松开后试样恢复初始状态。

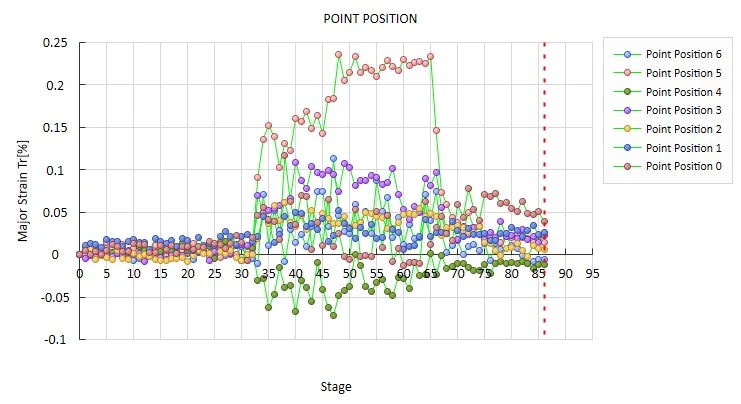

7个功能关键点位移曲线图:

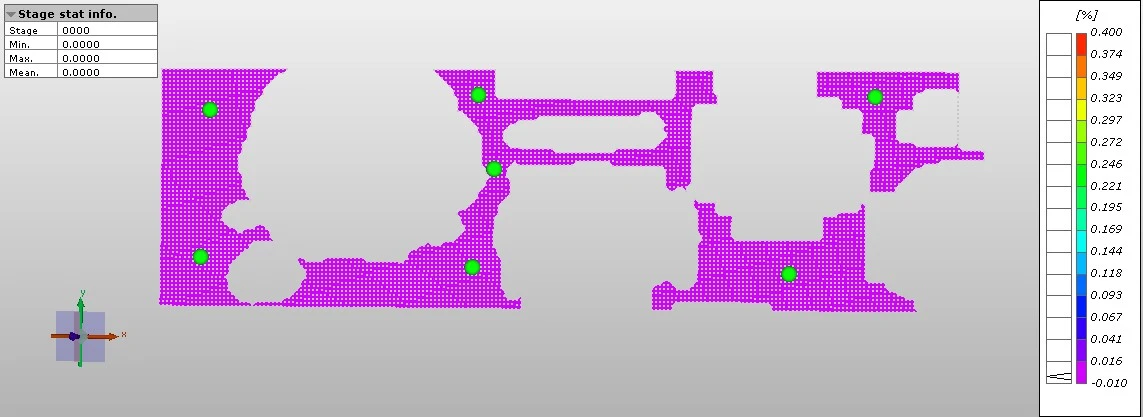

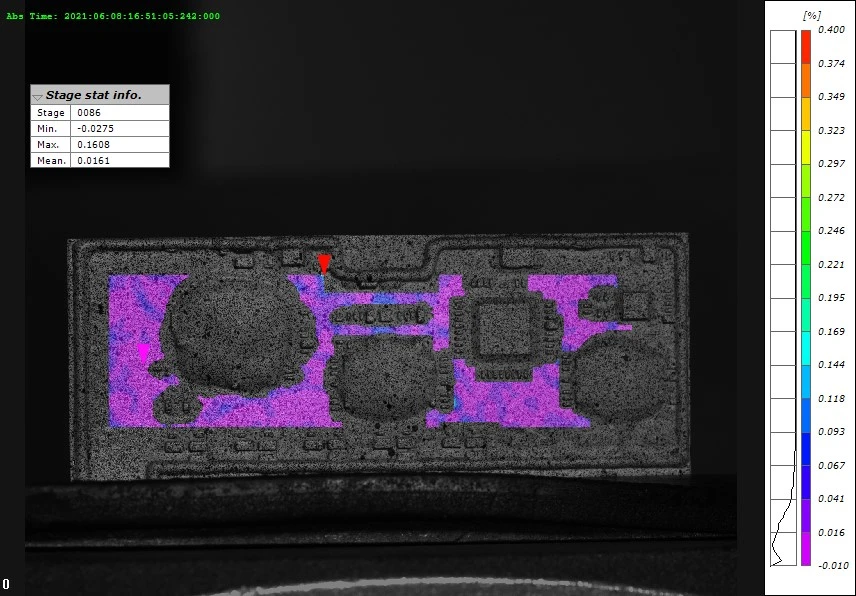

2、试样关键区域应变场数据

应变场:定位失效敏感区

最大剪应变场识别出折弯变形危险区域

选取试件表面7个功能关键点(如芯片焊盘、导线转折点),分析其折弯过程应变演化,表面最大主应变的数据,以及不可逆变形暴露材料塑性风险。

7个功能关键点应变曲线图:

试验数据总结

采用新拓三维XTDIC三维全场应变测量系统,可精确、有效地检测柔性材料受力折弯变形,捕捉到传统方法无法检测的局部应变集中,分析其全场位移以及应变,整体数据可追溯,可以与有限元结果对比分析偏差,并可作为产品可靠性验证的数字化档案。

新拓三维XTDIC三维全场应变测量系统,可实现高精度的全场变形测量,它能够提供全场可视化数据,直观显示变形集中区域,如裂纹萌生位置,帮助研究人员快速定位问题。DIC技术的应用,成功量化了柔性电路板在折弯-恢复过程中的三维应变分布,结合多特征点分析揭示应变梯度规律,并通过FEA对比实现“测试-仿真”闭环优化。该方法为柔性电子器件的折弯性能和材料可变形评估提供了高精度数据支撑。

新拓三维为您提供产品咨询,

技术咨询,点击开始聊天吧。

0755-86665401